Трубогиб своими руками — чертежи как сделать ручной трубогиб для профильной трубы

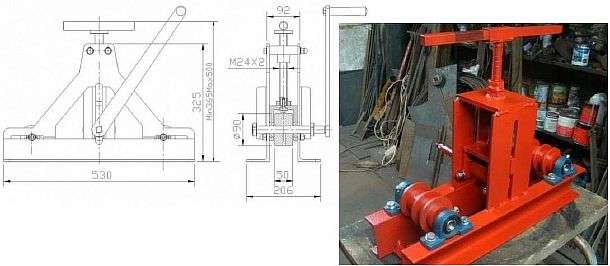

Изготовка домкратного трубогиба

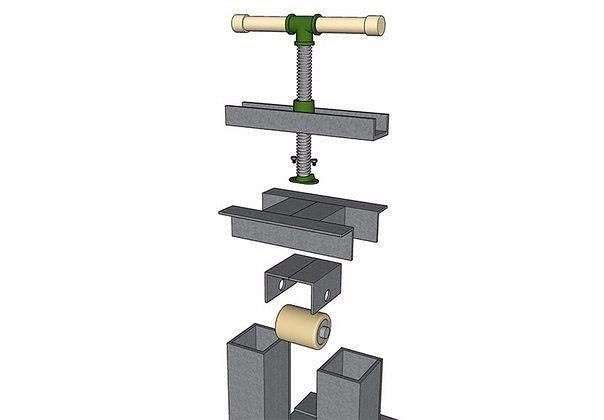

Домкратный трубогиб является самым простым инвентарем для деформации железного профиля и труб, который можно сконструировать без помощи других. Для его производства потребуются такие изделия:

- авто домкрат;

- два швеллера шириной 100 мм и длиной по 60 см;

- четыре уголка со сторонами 50 мм и длиной по 40 см;

- основание-станина;

- два валика в виде песочных часов со сквозными центральными отверстиями;

- 2 болта для крепления валиков;

- полукруглая насадка для домкрата с внутренним углублением.

Если заготовка начальных материалов и процесс сборки покажется для вас лишне трудозатратным, то гидравлический трубогиб лучше приобрести в готовом виде. С правилами выбора оборудования ознакомит рекомендуемая нами статья.

Для производства домкратного трубогиба нужно:

- Приварить четыре уголка в вертикальном положении к станине.

- В швеллерах от центра к краю просверлить в обе стороны отверстия для болтов, которые будут задерживать валики.

- На каждые два уголка поставить ребром швеллер и приварить его. Оба швеллера должна быть направлены друг к другу основаниями, и расстояние меж ними должно приравниваться длине валиков.

- Воткнуть меж швеллерами валики в симметричных местах и закрепить их болтами.

- Установить на винт домкрата полукруглую насадку и поставить гидравлический инструмент в центр станины меж швеллерами.

После сборки конструкции можно класть трубу снизу валиков и прижимать её в середине полукруглой насадкой при помощи домкрата.

Галерея изображений

Фото из

Заржавелые детали домкратного трубогиба

Установка валиков меж швеллерами

Одевание насадки на домкрат

Как происходит работа домкратного трубогиба

Недочетом данного устройства является его статичность, ведь прокрутить всю длину профиля через трубогиб не получится.

К плюсам домкратного трубогиба относится дешевизна, простота конструкции и отсутствие необходимости в томном физическом труде.

Желающие сделать станок для работы с профильными трубами массу полезной инфы отыщут в последующей статье, с содержанием которой мы рекомендуем ознакомиться.

Ручной роликовый трубогиб своими руками

Обкатные (роликовые) трубогибы бывают с 3 либо 2 роликами, в первом случае доп ролик служит прижимающей силой и при правильном подходе даёт более безупречную деталь на выходе, во 2-м варианте усилие необходимо приложить большее и точность малость меньше. Такая конструкция употребляется для малеханьких профилей, с маленький шириной стены.

Изготавливаем ролики для трубогиба без токарных работ

Нам пригодятся несколько обрезков от листового металла разной толщины. Она находится в зависимости от ширины профиля, так что выбирайте под свои задачки, в нашем случае это 10, 8 и 6 мм.

Чтоб сделать валец, нам необходимы круги, при помощи циркуля отмечаем их на листах, из 8 мм создадим 1 круг, а из 10 и 6 создадим по 2 штуки. Самое основное отметить центр и нарисовать правильную окружность.

Берём в руки болгарку и стараемся очень может быть обрезать избыточное, чтоб остался фактически ровненькие круг. Проще на этом шаге удалить всё избыточное, потому что далее это будет сделать труднее и подольше.

Нужно сделать отверстие в центре круга, фиксируем в тисках и берём сверло, у меня это будет 10 мм.

После того, как сделали все заготовки, необходимо перевоплотить их в безупречные окружности. Для этого вставляем болт, фиксируем его, не забудьте контргайку!

Зажимаем в дрель и идём к наждаку либо можно в болгарку закрепить лепестковой круг.

У вас должно получиться приблизительно вот так

У центрального круга необходимо закруглить края, потому что он будет вдавливать трубу, необходимо чтоб металл не порвался.

Собираем все круги вкупе и валец (ролик) готов. Вы сможете рассверлить отверстие под больший поперечник, я так и сделаю. Нагрузка всё таки не меленькая, пусть будет потолще. Вот так можно сделать ролик для профилегиба своими руками без токарных работ, а все только при помощи болгарки и дрели.

Этот ролик изготовлен под 20 трубу, внутренние два круга по 6 мм и центральный 8 мм. У этой конструкции есть большой плюс, Вы сможете поменять центральный круг, ну скажем, на 4 мм и получится трубогиб под 15 профиль. Дальше собираем сам базу и ручку и пробуем, что вышло.

Изготавливаем базу и собираем трубогиб под малые радиусы

Для базы можно взять так же листовое железо и несколько уголков. В нашем случае сама станина будет изготовлена из листа 8 мм, обрезаем её болгаркой и делаем отверстия под ролик и крепчалёж. Центральное отверстие для нашего ролика (который делали выше), все 6 нижних необходимы для крепежа, 4 для уголка, чтоб укреплять наш трубогиб в тески и 2 для крепления упора.

Для надежного крепления профилегиба в тесках, изготавливаем Т-образный элемент из 2-ух кусков уголка. Надёжнее всего приварить их друг к другу и позже зачистить шов, чтоб поверхность была ровненькая. Делаем отверстия с резьбой 8 мм.

Прикрепляем болтами уголок к базе, учтите, с оборотной стороны болты торчать не должны.

Зажимаем в тисках главную конструкцию и берём шпильку, на которую будет крепиться основной ролик.

Фиксируем ролик на базу.

Необходимо сделать упор, на примере это изготовлено из уголка и маленького листа металла, с одной стороны он крепиться на шпильку ролика, с другой к основанию на болты.

Крепим упор к основанию, выходит вот такая конструкция.

Последующим шагом нам необходимо сделать ручку, конструкция быть может неважно какая, это не принципно принципиально. Края крепятся к шпильке. В примере ручка изготовлена из кусков уголка, кусочка профиля и вспомогательный ролик изготовлен из обыденных подшипников, которые были под рукою.

Крепим ручку и можно работать.

На видео показаны 1-ые испытания, создатель согнул несколько профильных труб 20 мм, так же на видео показан более подробный процесс сборки и некие аспекты с размерами. К огорчению, чертежей этого трубогиба создатель и конструктор не указал, но продуктивность таковой конструкции доказана на самом деле. Благодарим Николая за труд!

Трубогиб и составляющие для его производства

Беря во внимание тему статьи, не тяжело додуматься, что дальше пойдет речь о самостоятельном изготовлении трубогиба, используемого относительно профильных изделий. Можно, конечно, приобрести такое устройство и в спец строительном магазине. Обычно производимые для реализации модели различаются принципом деяния, также могут отличаться методом подведения к ним электронной проводки, если идет речь об автоматических станках с редуктором.

Выделяются такие агрегаты:

- определенными требованиями к опыту работы с схожими установками;

- высочайшей ценой.

Если какое-то из критерий не устраивает начинающего работника, то идеальнее всего разобраться с возникнувшей неувязкой поможет подробная схема, по которой можно сделать трубогиб для профтрубы своими руками, чтоб при всем этом достигнуть малых издержек и наибольшего свойства.

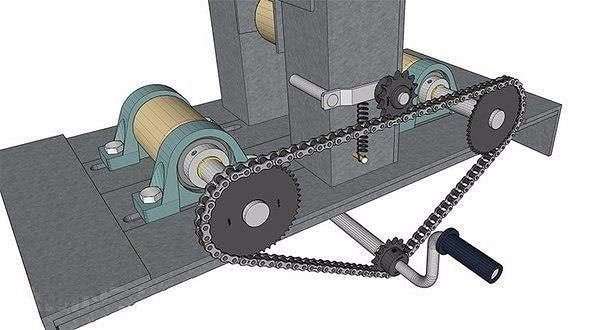

Самыми пользующимися популярностью и более ординарными в изготовлении являются передние трубогибы, состоящие из последующих частей:

- три железных ролика/вала;

- приводная цепь;

- ось вращения;

- механизм, создающий тягу для приведения в движение всей конструкции;

- железные профили для сотворения каркаса агрегата.

Лучше не сберегать на элементах самодельного трубогиба, если естественно речь не идет о разработке разового устройства, которое может сломаться уже после первого сеанса работы.

Работает прокатный трубогиб по определенной технологии, без познания которой будет достаточно трудно сделать верный извив, не повредив при всем этом трубу. Обычно процесс загиба трубы осуществляется за счет процедур вальцовки и прокатки, минимизирующих риск деформации и полного перелома трубы.

Зрительно процесс смотрится довольно легко: профильная труба вставляется в устройство меж прокатными валиками, а потом проворачивается ручка. Такая конструкция с легкостью сформировывает извивы под данным углом и с учетом других характеристик.

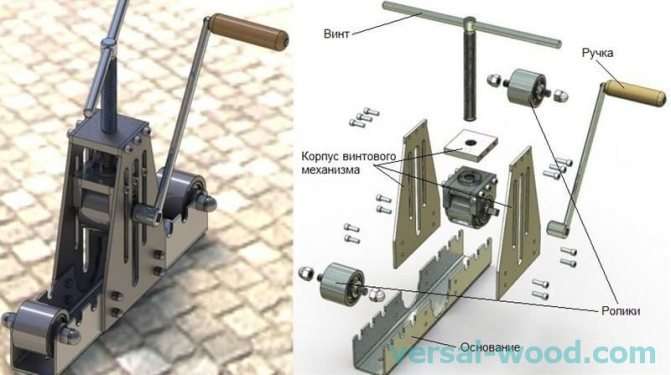

Простой самодельный станок состоит из последующих многофункциональных частей:

- обыденный домкрат;

- набор железных профилей и полка для формирования каркаса;

- пружины с завышенной прочностью;

- 3 валика;

- приводная цепь и разные маленькие запчасти, крепежи.

Сборка обычного трубогиба

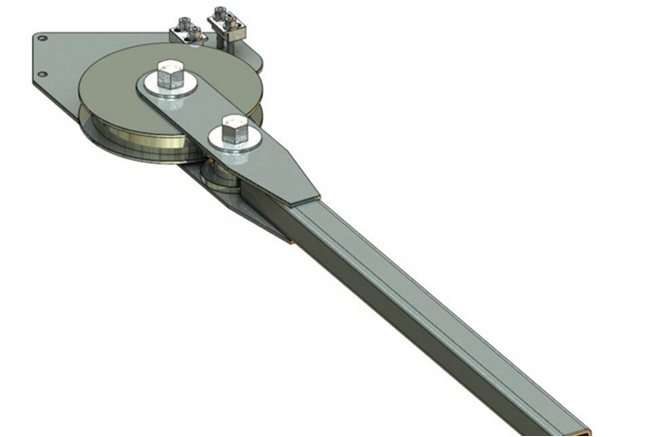

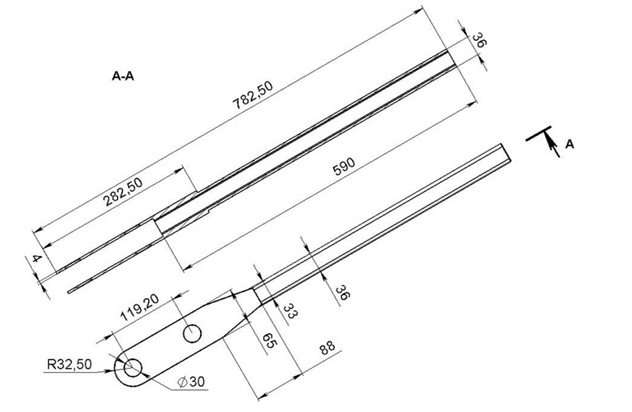

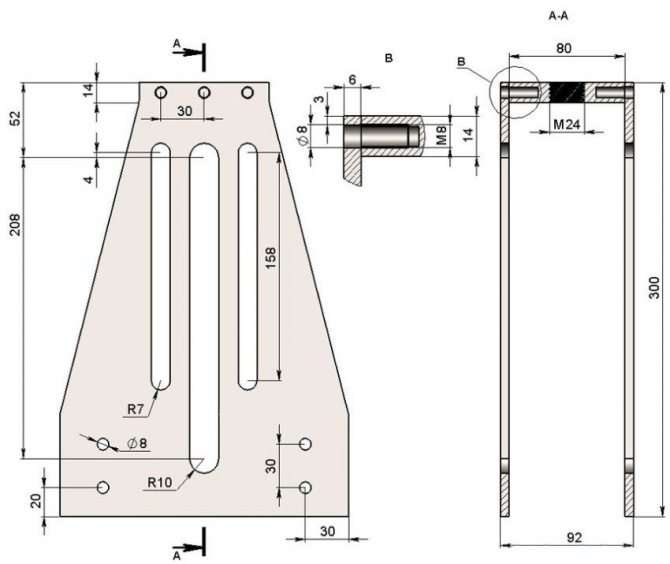

Следуя нижеприведенной аннотации, можно сделать трубогиб для профильной трубы своими руками для сечение от 10?10 до 25?25 мм под углом до 180 градусов.

Предлагаемая конструкция отличается простотой, а для ее производства пригодится последующий набор материалов:

- крепежная планка;

- квадратный профиль, нужный для производства ручки вращения;

- два ролика, где поперечник первого – 65 мм, а второго – 173 мм;

- ось, снаряженную в торцевой части резьбой М14;

- гайка М16, шайба С

Для производства крепежной планки быть может применен металл шириной от 7 мм. В этом элементе конструкции нужно высверлить отверстие (30 мм) для установки оси под ролик, 4 гнезда (8 мм) под шпильки М6 и отверстия под болты.

Квадратный профиль (36?36 мм, толщина стен 4 мм) подойдет для производства ручки, приводящей в движение станок. Для крепления этого элемента в качестве рычага к его внутреннему торцу нужно приварить две пластинки и сделать в них отверстия (30 мм), ориентируясь на болты, которые фиксируют ролики.

Сборка трубогиба делается с соблюдением последующего порядка действий:

Сборка трубогиба делается с соблюдением последующего порядка действий:

- Крепежная планка закрепляется на верстаке средством болтов М8. При всем этом следует обеспечить устойчивость верстака с целью исключить возможность его сдвигов во время работы по сгибанию заготовки.

- На ось вращения, закрепленную в крепежной планке, устанавливается большой ролик, закрепляемый гайкой.

- Устанавливается и закрепляется ось, удерживающая малый ролик.

- Располагаются на свои местах шпильки М6, нужные для удержания части профиля при работе с ним. На шпильки насаживаются крепежные пластинки, соотносящиеся с размером профиля.

В предстоящем процесс сгиба профтрубы подразумевает, что поначалу будет отведена в левое положение до упора ручка трубогиба, потом установят в подходящем положении заготовку, извив которой обеспечит работа станка, приводимого в движение рычагом.

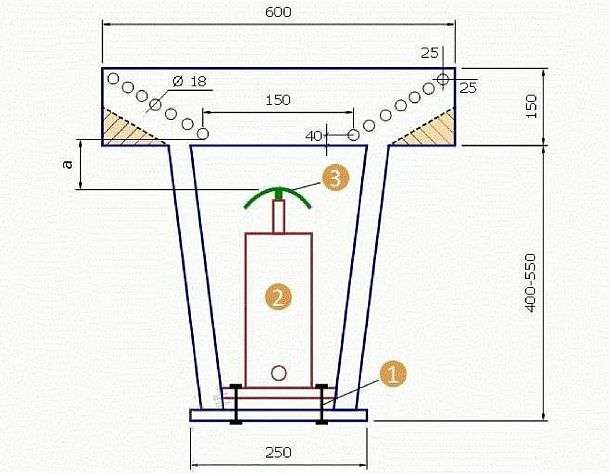

Как сделать гидравлический трубогиб

С помощью описанного чуть повыше приспособления не получится выгибать профильные трубы под углом более 50-60 градусов. Для таких целей пригодится гидравлический трубогиб, имеющий другую конструкцию и принцип деяния.

Изготовка подобного приспособления без помощи других является достаточно обычным. Весь процесс его сборки состоит из последующих шагов:

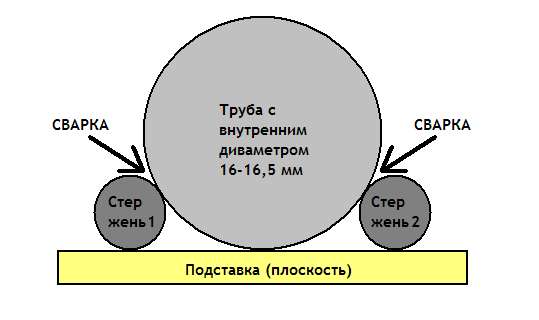

- К железной плите с размерами 2-ух сторон 300?300 мм и шириной 8-10 мм привариваются 4 уголка длиной 300-350 мм.

- К уголкам привариваются два швеллера с заблаговременно просверленными отверстиями для опорных роликов. Отверстия на швеллерах размещаются не в одну линию, а лесенкой – это позволяет изменять уголки гибки трубы.

- На плиту устанавливается домкрат.

- На шток домкрата надевается «башмак» – насадка для гибки трубы имеющая форму полукруга.

- Опорные ролики делаются из крепкой стали, и имеют сквозные отверстия в середине – они созданы для осей.

После чего ботинок с помощью подъема штоком домкрата устанавливается на такое расстояние от плоскости опорных роликов, чтоб можно было воткнуть туда профиль. Дальше подъемом ботинка штоком домкрата профиль изгибается под нужным углом.

Изготавливая схожий трубогиб для профильной трубы своими руками, «башмак» и валы идеальнее всего приобрести, а не изготавливать без помощи других.

Как сделать самодельное устройство

Для производства роликового трубогиба для профильной трубы для вас пригодятся:

- Толстостенный швеллер либо профильная труба для производства опорной платформы и станины.

- Три прокатных вала, железных. Надежные и долговременные ролики получаются из железного цилиндра, в каком просверливают отверстие в центре для насадки.

- Упрямый винт для приведения в движение прокатного вала.

- Подшипники для прокатных валов и опорной платформы.

- Приводную цепь, которая соединит прокатные валы с механизмом их вращения.

Ручной роликовый трубогиб можно оснастить дополнительно электрическим приводом, но большая часть домашних умельцев не лицезреют в этом необходимости.

Что следует учитывать при подборе деталей и материалов для производства профилегиба:

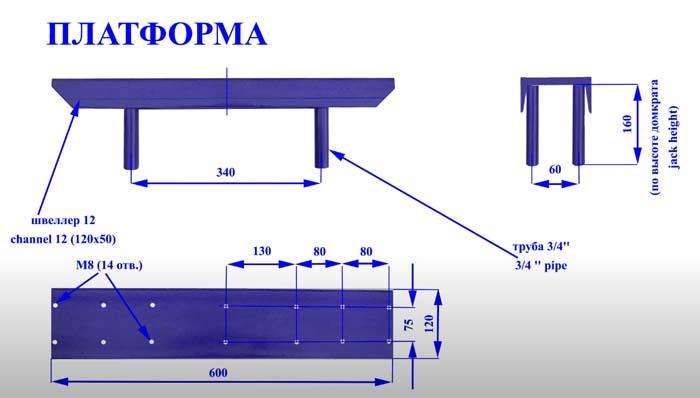

- Для опорной платформы следует брать швеллер более 60 мм с толстой стеной. Более тонюсенький материал рискует быть деформированным при прокате профиля огромного сечения.

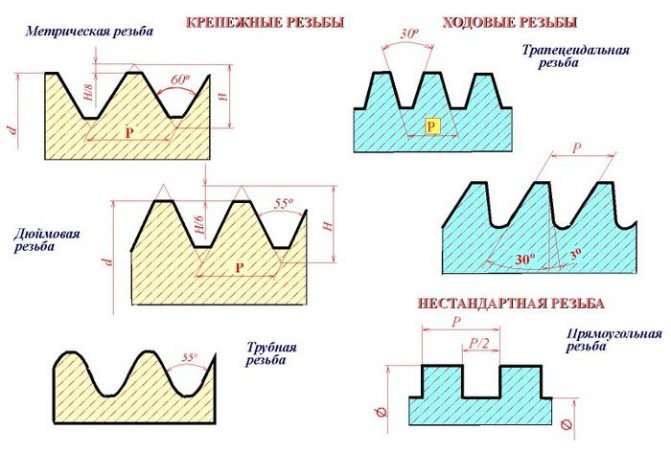

- Упрямый винт – это деталь, на которую ложится вся нагрузка в процессе работы инструмента. Резьба на нем должна быть инструментальная (прямоугольная), чтоб не деформировалась при неоднократных затяжках и удержании давления. Тут идеально подходит винт от гидравлического домкрата. Использовать для производства упрямого винта железную строительную шпильку даже огромного поперечника (к примеру, на 20 мм) нельзя, потому что резьба на ней треугольная, не созданная для таковой нагрузки и неоднократного использования.

- Прокатные валы следует делать из закаленной стали. Их изготовка лучше доверить проф токарю, так как потребуются не гладкие детали, а с ограничителями для удержания профиля. Лучший вариант – валики с многоступенчатыми ограничителями для нескольких размеров. Как вариант можно сделать несколько съемных валов, под различный профиль.

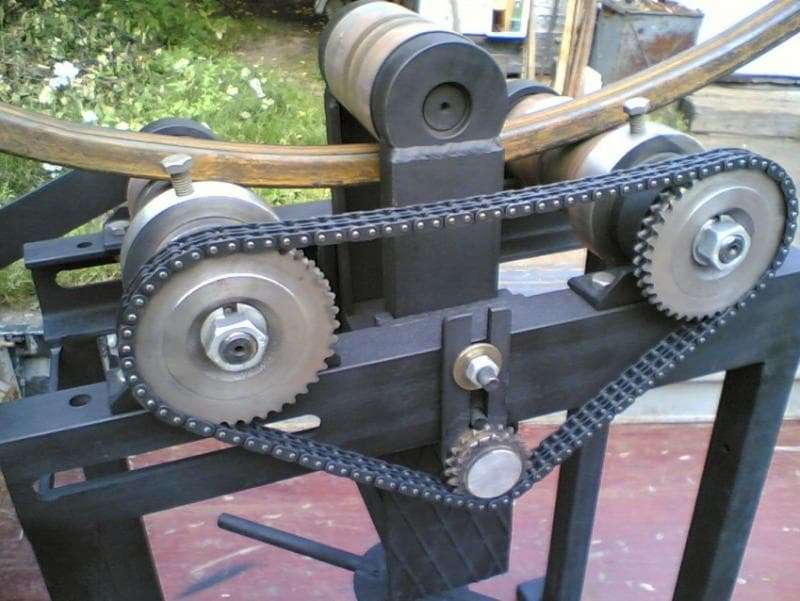

- Для понижения нагрузки на ручку вращения можно установить звездочки различного поперечника, которые будут усиливать вращающий момент, и соединить их цепью. Небольшую звездочку устанавливают на ось вращения ручки, две огромные – на надлежащие оси вращения роликов.

Направьте внимание! Различают две конструкции роликового трубогиба: с ведущим центральным валом либо ведущими 2-мя нижними валами.

Преимущество профилегиба с одним ведущим валом в том, что нижние два вала можно сделать съемными. Переставляя их относительно прижимающего, можно просто разнообразить радиус извива.

Советуем ознакомиться: Как почистить сточную канаву при помощи каустической соды?

Схема производства:

- Изготовка профилегиба начинают со сборки горизонтальной платформы и вертикальной станины. По чертежу нарезают металл и сваривают его либо собирают на болтах.

- Сваривают крепежи для 2-ух нижних валов, устанавливают их на горизонтальную платформу. Как вариант, на станину можно приварить отдельные крепления для передвижных валов, размером под подшипник.

- Сваривают подвижную платформу под верхний вал.

- Устанавливают на нее упрямый винт с помощью 2-ух подшипников. Направляющие движения верхней опорной платформы это вертикальные стойки станины.

- Соединяют подвижные детали шестеренками и цепью.

Для сгибания маленького профиля для теплицы, беседки либо декоративной арки можно сделать более обычной вариант трубогиба – улиточный. Он состоит из 2-ух крутящихся деталей: направляющего ролика и рабочего колеса. Механизм является разновидностью шаблонного трубогиба. В качестве шаблона тут выступает рабочее колесо.

Как высчитать конструкцию

В изготовлении улиточного трубогиба принципиально высчитать поперечник рабочего (либо упрямого) колеса, так как от его размера зависит радиус извива профиля на выходе.

Для расчета используют зависимость поперечника рабочего колеса от получаемого радиуса трубы:

d + r1 + r2 + 2 = а

d – это радиус извива профиля;

r1 и r2 – это радиус направляющего ролика и упрямого колеса.

Имеет значение дистанция меж вращающимися колесами. Для ее регулировки на станине сверлят несколько отверстий, по которым передвигают ось прижимающего ролика.

Виды станков

Согласно требованиям эксплуатации, различают недвижные (стационарные) и ручные станки. Стационарные конструкции используются в основном на заводах. Изготовленный своими руками ручной устройство более подойдет для выполнения работ в бытовых критериях.

Зависимо от привода существует несколько видов трубогибочных устройств:

- Гидравлические (применяется гидродомкрат). Бывают стационарными и ручными. Сгибают трубы поперечником до 3 дюймов. Такие станки используются в особых производствах и могут производить впечатляющий скоп задач.

- Механические. Давление создается ручным методом с помощью главного винта либо рычага.

- Электронные. Сгибание происходит за счет электродвигателя), подходит для извива всех труб – как с тонкими, так и с толстыми стенами. Благодаря электронике выполняются четкие расчеты угла сгиба. Такие трубы не имеют деформаций.

- Электрогидравлические. Гидроцилиндр работает при помощи электродвигателя.

Искривить трубу может быть различными методами.

В связи с этим трубогибы по методу извива делят на:

- Сегментные. Снабжаются особенным устройством, которое сразу тянет и сгибает заготовку под необходимым углом вокруг сектора.

- Станок арбалетного вида. Оборудуется особенным механизмом, состоящий из изгибающего элемента.

- Пружинные устройства. Снабжаются пружинами. На таких станках может быть обрабатывать металлопластиковые детали.

- Дерновый. Состоит из направляющей, которую располагают снутри трубы до выполняемых работ. Таковой элемент с дорном защищает деталь от деформации и сплющивания. Данный станок используется при изготовлении авто труб и для извива дюралевых труб.

- Безворсовый. Гибка совершается за счет наматывания детали на гибочный ролик.

От длины заготовки, которую нужно согнуть, используют устройства 2-ух видов:

- рычажные станки;

- прокатные устройства.

Более всераспространенными в использовании числятся устройства рычажного вида. Также имеются в промышленном производстве дерновые и арбалетные трубогибы. Механизм работы таких станков заключается в 2-ух направляющих роликах и нажимного шаблона (дорна). Схожий механизм дает возможность производить прохладную обработку круглых железных труб на малых участках. Благодаря своим компактным размерам арбалетный трубогиб считается более всераспространенным устройством у проф монтажников технических коммуникаций. Устройство получило свое заглавие за счет того, что конструкция похожа на арбалет.

Для производства значимого количества монотипных деталей малого радиуса извива может быть применить трубогиб-улитку. Данный аппарат состоит из 2-ух шкивов (колес) различного поперечника, зафиксированных на валах. Закрепив один конец трубы на колесе, роликом меньшего поперечника (главным колесом) оказывают давление на заготовку, в то же время прокатывая ролик по обрабатываемому участку детали. Из-за чего труба сгибается вдоль поверхности огромного шкива, приобретая его форму. Единственным минусом данного способа считается невыполнимость извлечения закруглений большего радиуса.

Удобными и всеприменимыми в работе числятся прокатные (гибочные) станки, сделанные своими руками, в каких вероятна регулировка угла деформации железной трубы. Самая обычная система прокатного аппарата состоит из основания и зафиксированного на нем приводного вала, находящихся на определенной дистанции друг от друга. Давление на трубу оказывает подвижный ролик, а ее протягивание исполняется за счет вращения главных валов. При разработке извивов малого радиуса пригодится совершить 50-100 прогонов. Чтоб не появлялось деформации, следует прокатывать изделие с одной и той же скоростью. Собрать прокатный механизм без помощи других в бытовых критериях будет трудно, потому что потребуются токарные и сварочные работы.

Устройство станков для сгибания труб

Промышленные трубогибы используют на производстве и в промышленном строительстве. Для личного использования изготовители предлагают готовые станки. Простейшее готовое устройство для изгибания тонких труб либо металлопластиковых материалов – это арбалетный ручной трубогиб. Для работы с профилем его не используют.

Есть несколько методов и приспособлений для получения гнутого профиля:

- извив вручную, с приспособлениями для направления либо без них;

- используя рычажный профилегиб;

- используя роликовый профилегиб.

Простой метод загнуть трубу либо железный пруток – это вбить в землю направляющие колышки и физическим усилием загибать изделие по ним. Для того чтоб профиль не деформировался заломами во время работы, его заполняют песком.

Шаблонный трубогиб. Шаблон в истинную величину делают из толстой доски, ДВП, ДСП. Для этого сколачивают щит, отрисовывают на нем нужный радиус извива (полукруг) и выпиливают соответственный сектор круга.

Сгибание трубы по шаблону производят последующим образом:

- шаблон закрепляют на плоскости либо в тисках вертикально;

- один конец трубы фиксируют бездвижно строй шпильками либо в тисках сначала шаблона;

- на свободный конец трубы давят вручную либо с помощью лебедки, придавая ей извив по шаблону.

Направьте внимание! Для удачного использования шаблона его ребро должно быть обширнее ребра изгибаемого изделия. Шаблонный трубогиб подходит для изделий из мягенького металла, маленького сечения.

Более продвинутый вариант шаблонного трубогиба – это рычажный станок. Приспособление делается на железной станине. На нее закрепляют посменно различные шаблоны из металла (для мягеньких материалов это могут быть древесные либо пластмассовые шаблоны), для получения извивов различного радиуса. Недочет таких устройств в ограниченности получаемых извивов профиля.

Советуем ознакомиться: Как самому сделать трубогиб для металлопластиковых труб

Более всеприменимый вариант трубогиба для профиля, который изготавливают своими руками в домашних критериях это роликовый станок. Устройство нужно, если вы планируете временами работать с железной трубой.

Как согнуть профильную трубу без станка

Получить дугу из профильной трубы без профилегиба можно 2-мя методами — используя сварку и шаблон. Начнем со сварки.

Получить дугу с помощью сварки

Профильную трубу надрезают болгаркой с одной стороны. Делают их через 15-30 см зависимо от требуемого радиуса, сечения и толщины стены. Надрезы не должны задевать одну сторону — ту, которая будет снаружи.

Итог извива с помощью сварки

Приготовленную таким образом запасная часть изгибают, придавая подходящий извив. Для надежности края дуги можно зафиксировать, приварив к ним пруток. Потом сваркой проходят по всем надрезам, заваривая их. И завершающий шаг — шлифовка мест сварки и обработка противокоррозионными составами.

С помощью шаблона

Тонкостенные профилированные трубы можно гнуть вручную, используя шаблоны. Если нужна какая-то особенная форма, ее можно вырезать из кусочка толстой фанеры либо ДСП, закрепить на столе с помощью струбцин. На верстаке, где будем гнуть трубы, делают штук 8-10 отверстий. Шаблон располагают около этих отверстий.

Процесс получения дуги из профильной трубы с внедрением шаблона

На одном конце трубы отверстия повторяют, с помощью их труба крепится к верстаку. Сейчас свободный конец трубы начинают плавненько тянуть, формируя извив, повторяющий форму. Тянуть нужно плавненько, без рывков.

Шаблон можно сделать и на земле. В землю забиваются трубы-колышки (глубина более полметра). Они сформировывают требуемую дугу. Для упора забиваются два доп кола, которые находятся в стороне от дуги. Расстояние, на которое нужно отойти в сторону, чуток больше чем ширина трубы.

Шаблон на земле

Вставив трубу, ее тянут в сторону дуги. Усилия необходимы огромные, работа томная. Получится может только с тонкостенной цельнотянутой трубой. У шовной очень огромное сопротивление в области шва. Его вручную преодолеть очень тяжело.

Самодельный трубогиб для профильных труб

Здрасти. Сейчас я желаю поведать для вас про мой самодельный трубогиб, который я сделал этой зимой. Идея о том, чтоб собрать таковой станок была у меня издавна. С его помощью можно прокатывать профильные трубы, придавая им форму дуги. Такая операция очень нужна — можно собрать, к примеру, теплицу, навес, козырёк над входом. Можно придать увлекательную форму верхнему краю ворот, либо железного забора…

Здрасти. Сейчас я желаю поведать для вас про мой самодельный трубогиб, который я сделал этой зимой. Идея о том, чтоб собрать таковой станок была у меня издавна. С его помощью можно прокатывать профильные трубы, придавая им форму дуги. Такая операция очень нужна — можно собрать, к примеру, теплицу, навес, козырёк над входом. Можно придать увлекательную форму верхнему краю ворот, либо железного забора…

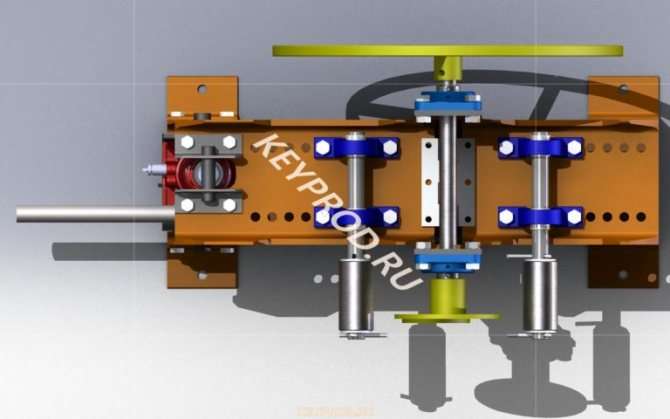

…И вот этой зимой я нашёл время и занялся этой самоделкой. При проектировании я обмозговал последующие моменты: Беря во внимание то, что я не собираюсь воспользоваться им мастерски, я собрался сделать относительно лёгкую конструкцию, которую просто к тому-же перевозить, и которая не будет занимать много места при хранении. (Ведь гнуть трубы я буду либо около дома, либо на даче. Воспользоваться я им буду не каждый год. И уж точно не придётся мне гнуть трубы огромного сечения). Потому сильную стационарную конструкцию с огромным ресурсом я решил не делать…

..В сети есть огромное количество описаний схожих станков. Принцип деяния у них схож — базу составляют три вала, один из которых подвижен в вертикальной плоскости. Конкретно он прогибает трубу и она, прокатываясь по этим валам, приобретает форму дуги.

… В главном, все они делятся на два типа:

1. С «ломающейся» станиной: 2. С подвижной центральной кареткой. 2-ой тип более малогабаритен (хоть и поболее сложен), потому я собрался сделать конкретно таковой. …В свою очередь, трубогибы с подвижной центральной кареткой разделяются тоже на два типа: С ведущим центральным валом и с 2-мя ведущими последними валами, соединёнными меж собой приводной цепью.

Если сделать ведущим центральный вал, другими словами возможность просто изменять расстояние меж последними, что даст доп регулировку работы зависимо от сечения (а означает жёсткости) разных профильных труб.

Я сначала колебался, не будет ли проскальзываний, если только один вал будет ведущим, но пронаблюдав в работе трубогиб с одним ведущим валом, сообразил, что на не особо огромных сечениях этого усилия полностью достаточно. А я не собираюсь гнуть трубы высотой больше, например, 60-ти мм… Потому я тормознул на таком устройстве.

И вот спустя какое-то время, у меня вышел трубогиб, который вы увидите в этом видеоклипе:

[media= https://youtu.be/cPpXJBXcmIo ]

Итак, подробнее… Мне пригодилось:

1. Старенькый неисправный гидравлический домкрат 2. Профильные трубы разных сечений. 3. Круг поперечником 40 мм, длинноватой 500 мм. 4. Подшипники 6206 4шт 5. Подшипники 6202 8 шт. 6. Швеллер №65 7. Упрямые подшипники 2 шт. 8. Метизы (болты, гайки, шайбы, шплинты)

Начал я с производства главных рабочих частей — валов. У меня был 40-ка мм кругляк, длинноватой полуметра. Можно было взять потолще, но… этот у меня был! ))). А почему я распилил его на три части. Две — по 130 мм, и одну — всё, что осталось))))). На токарном станке проточил валы под подшипники (до 30-ти мм поперечника)

Валы готовы. Приступил к сборке каретки. Её я решил сделать из 65-го швеллера — в него отлично укладывались 206-е подшипники…

Валы готовы. Приступил к сборке каретки. Её я решил сделать из 65-го швеллера — в него отлично укладывались 206-е подшипники…

После того, как я вырезал швеллер подходящей длины, я просверлил в его центре отверстие, а по краям приварил поперёк по уголку: После чего я приступил к изготовлению центрального винта. Его я взял из старенького гидравлического домкрата, который нашёл на металлоломе. Когда я удостоверился, что он уже никогда не будет домкратом, я решил его использовать. Сам винт был поперечником 30 мм. В его торце, сверлом 8мм я просверзил глухое отверстие, забил туда шпильку и прихватил её сваркой: Винт в домкрате вкручивался в поршень. Я отрезал от него высшую часть (с резьбой) и ещё одно кольцо, шириной 20 мм.

После того, как я вырезал швеллер подходящей длины, я просверлил в его центре отверстие, а по краям приварил поперёк по уголку: После чего я приступил к изготовлению центрального винта. Его я взял из старенького гидравлического домкрата, который нашёл на металлоломе. Когда я удостоверился, что он уже никогда не будет домкратом, я решил его использовать. Сам винт был поперечником 30 мм. В его торце, сверлом 8мм я просверзил глухое отверстие, забил туда шпильку и прихватил её сваркой: Винт в домкрате вкручивался в поршень. Я отрезал от него высшую часть (с резьбой) и ещё одно кольцо, шириной 20 мм.

Это колцо я одел на винт, сам винт воткнул шпилькой в отверстие каретки и приварил кольцо к каретке:

Это колцо я одел на винт, сам винт воткнул шпилькой в отверстие каретки и приварил кольцо к каретке:

Это будет место посадки для опорного подширника. (Его я подобрал по внешнему поперечнику)

Это будет место посадки для опорного подширника. (Его я подобрал по внешнему поперечнику)

На шпильку я навернул гайку, и просверлил отверстие в гайке и в шпильке:

На шпильку я навернул гайку, и просверлил отверстие в гайке и в шпильке:

Можно было исключительно в шпильке, но так мне показалось надёжнее. Сейчас гайку можно зашплинтовать после сборки узла. А узел, как вы додумались, состоит из винта, подшипника, каретки, второго подшипника и гайки.

Можно было исключительно в шпильке, но так мне показалось надёжнее. Сейчас гайку можно зашплинтовать после сборки узла. А узел, как вы додумались, состоит из винта, подшипника, каретки, второго подшипника и гайки.

Сейчас, при нажатии винт будет упираться в каретку через верхний подшипник, а при подъёме каретка повиснет на нём через нижний. По краям каретки я приварил по обрезку профильной трубы 50 на 20 — это будут направляющие, а в углах просверлил отверстия и порезал резьбу М6 . В них вкрутятся болты крепления хомутов ведущего вала. Сами хомуты крепления подшипников я вырезал из жести — крепости там не нужно, только бы вал не падал при подъёме каретки: Дальше я приступил к изготовлению верхней плиты. Её необходимо сделать очень крепкой — на неё придётся всё усилие винта при прогибании им трубы. Потому я её сделал из того-же 65-го швеллера. Потому что для вертикальных стоек я решил использовать профильную трубу 50 на 25 (расстояние меж полками 65-го швеллера как раз 50 мм. Стойки войдут в него и закркпятся болтами М10 с гайками), то ширина верхней плиты у меня должна быть на 50 мм больше ширины каретки ( 2 раза по 25). Я вырезал два таких кусочка швеллера. Ещё один разрезал на половиу и распустил вдоль:

Сейчас, при нажатии винт будет упираться в каретку через верхний подшипник, а при подъёме каретка повиснет на нём через нижний. По краям каретки я приварил по обрезку профильной трубы 50 на 20 — это будут направляющие, а в углах просверлил отверстия и порезал резьбу М6 . В них вкрутятся болты крепления хомутов ведущего вала. Сами хомуты крепления подшипников я вырезал из жести — крепости там не нужно, только бы вал не падал при подъёме каретки: Дальше я приступил к изготовлению верхней плиты. Её необходимо сделать очень крепкой — на неё придётся всё усилие винта при прогибании им трубы. Потому я её сделал из того-же 65-го швеллера. Потому что для вертикальных стоек я решил использовать профильную трубу 50 на 25 (расстояние меж полками 65-го швеллера как раз 50 мм. Стойки войдут в него и закркпятся болтами М10 с гайками), то ширина верхней плиты у меня должна быть на 50 мм больше ширины каретки ( 2 раза по 25). Я вырезал два таких кусочка швеллера. Ещё один разрезал на половиу и распустил вдоль:

В центр воткнул резьбу, отрезанную от поршня домкрата: Всё сварил и обрезал избыточное:

В центр воткнул резьбу, отрезанную от поршня домкрата: Всё сварил и обрезал избыточное:

Дальше я приступил к изготовлению станины. Её тоже собрал из профильной трубы. Сечение взял 60 на 30:

Дальше я приступил к изготовлению станины. Её тоже собрал из профильной трубы. Сечение взял 60 на 30:

Я собрался сделать по три положения для каждого вала. Посадочные для подшипников я тоже сделал из профильной трубы, потому отрезал 12 схожих отрезков по 50 мм каждый. (Тут , и не только лишь тут, мне очень посодействовал мой самодельный отрезной станок, о котором я для вас говорил в предшествующей публикации): После этого я приварил к станине вертикальные стойки и посадочные для подшипников:

Я собрался сделать по три положения для каждого вала. Посадочные для подшипников я тоже сделал из профильной трубы, потому отрезал 12 схожих отрезков по 50 мм каждый. (Тут , и не только лишь тут, мне очень посодействовал мой самодельный отрезной станок, о котором я для вас говорил в предшествующей публикации): После этого я приварил к станине вертикальные стойки и посадочные для подшипников:

А так же четыре «уха» по бокам. В них позднее будут просверлены отверстия для крепления трубогиба саморезами к верстаку.

А так же четыре «уха» по бокам. В них позднее будут просверлены отверстия для крепления трубогиба саморезами к верстаку.

Главная часть готова. Можно приступить к подготовительной сборке: К винту сверху приварил кусочек трубы 20 на 20. Оставил его длинноватым. Решил, что в процессе испытаний, если он будет мешать, то я его обрежу и буду использовать съёмный рычаг из трубы 15 на 15, который вставляется вовнутрь… Но, забегая вперёд, скажу, что этого не потребовалось. Рычаг вправду мешает крутить приводную ручку, если его повернуть на четверть оборота (торчит поперёк трубогиба). Но выяснилось, что закручивать винт с интервалом в полоборота полностью нормально.

Главная часть готова. Можно приступить к подготовительной сборке: К винту сверху приварил кусочек трубы 20 на 20. Оставил его длинноватым. Решил, что в процессе испытаний, если он будет мешать, то я его обрежу и буду использовать съёмный рычаг из трубы 15 на 15, который вставляется вовнутрь… Но, забегая вперёд, скажу, что этого не потребовалось. Рычаг вправду мешает крутить приводную ручку, если его повернуть на четверть оборота (торчит поперёк трубогиба). Но выяснилось, что закручивать винт с интервалом в полоборота полностью нормально.

Дальше я приступил к изготовлению приводной ручки…Саму ручку я решил сделать из профильной трубы 15 на 15 и шпильки. Просверлил в конце отверстие, воткнул в него обрезок шпильки М14, приварил и зачистил:

Дальше я приступил к изготовлению приводной ручки…Саму ручку я решил сделать из профильной трубы 15 на 15 и шпильки. Просверлил в конце отверстие, воткнул в него обрезок шпильки М14, приварил и зачистил:

Сейчас на самом рычаге необходимо сделать извив — трубогиб будет устанавливаться на краю стола либо верстака.

Сейчас на самом рычаге необходимо сделать извив — трубогиб будет устанавливаться на краю стола либо верстака.

Дальше — соединить её с валом. Я заблаговременно собрался сделать её не только лишь съёмной, да и чтоб она переворачивалась и в транспортном положении не болталась и не цеплялась. На валу я сделал вот таковой профиль:

Дальше — соединить её с валом. Я заблаговременно собрался сделать её не только лишь съёмной, да и чтоб она переворачивалась и в транспортном положении не болталась и не цеплялась. На валу я сделал вот таковой профиль:

После этого просверлил глухое отверстие и порезал в нём резьбу М8. Ручка будет одеваться на вал и крепиться через шайбу барашковым болтом. Сейчас нужно сделать ступицу на ручке. Я использовал обрезки уголка:

После этого просверлил глухое отверстие и порезал в нём резьбу М8. Ручка будет одеваться на вал и крепиться через шайбу барашковым болтом. Сейчас нужно сделать ступицу на ручке. Я использовал обрезки уголка:

Позже, как архитектор, отсёк всё избыточное: ))))) Рычаг готов. На саму ручку (которая у меня сделана из шпильки М14) я просто одел обрезок полиэтилленовой водопроводной трубы и закрутил колпачковую гайку.

Позже, как архитектор, отсёк всё избыточное: ))))) Рычаг готов. На саму ручку (которая у меня сделана из шпильки М14) я просто одел обрезок полиэтилленовой водопроводной трубы и закрутил колпачковую гайку.

…Вообщем желаю раздельно тормознуть на использовании мною колпачковых гаек. Я нередко их использую, если нужна ось вращения. Выбрав правильную длину оси, можно закрутить колпачковую гайку и затянуть её с наибольшим усилием — она упрётся в ось колпачком, и откручиваться просто не будет. Естественно, фиксировать таким образом ось, на которой размещено, например, колесо, без шплинтовки, не стоит, но для «неважных» осей, типа «завес» на которых что-то открывается-закрывается, это полностью подходит.

Вернёмся к трубогибу… Как я уже гласил, мне был важен таковой момент, как очень обычная переустановка валов. (Так как, зная, например, себя, я уверен, что не буду воспользоваться до последнего опцией, если её трудно использовать… Например, если валы стояли бы близко, а труба попалась бы с огромным сечением, я попробовал бы аккуратненько её прокатать на таком положении валов, если для конфигурации приходилось бы откручивать много каких-либо гаек… И скорей всего, смял бы …). Вот поэтому я сделал установочные места подшипников из профильной трубы. Вал просто вкладывается в подходящую пару стоек.

… Но такая конструкция противоречила моему другому требованию — мобильности! Ведь при переноске станка валы приходилось бы снимать и переносить раздельно… При всем этом, с них необходимо было бы снимать подшипники (Я проточил под неплотную посадку и они могут спадать). Это меня не устраивало. Потому я решил сделать деталь, которая прижимала бы подшипники сверху и фиксировала их. Я взял два отрезка профильной трубы, сечением 50 на 20 мм, стена 2мм.

После этого я разрезал их вдоль по широкой части, разделив стену на 10 и 40 мм. При всем этом, с другой стороны я разметил этот размер зеркально. У меня вышли четыре вот таких заготовки:

Беря во внимание, что ширина 206-го подшипника 15 мм, он достаточно плотно заходит вовнутрь этой заготовки. Отмерял нужную длину, остаток я вырезал вот таким образом: После этого, высшую часть загнул вниз на 90 градусов, сделав соответственно, запил угла:

На них же я вырезал по такому вот «зубу»: Сейчас я установил оба вала с одной стороны трубогиба, одел на них получившиеся детали, к вертикальным стойкам, просверлив насквозь, я прикрепил их длинноватыми винтами М4 с колпачковыми гайками (вышли оси). Впереди же я загнул навстречу друг дружке торчавшие вперёд полосы боковых стен. Сейчас, если их склепать меж собой, мы получим П-образную крышку, которая, будучи опущенной вниз, накроет подшипники валов и плотно их зафиксирует: При всем этом «зуб» с каждой стороны защёлкнется вовнутрь торца профильной трубы, из которой сделана нижняя платформа:

На них же я вырезал по такому вот «зубу»: Сейчас я установил оба вала с одной стороны трубогиба, одел на них получившиеся детали, к вертикальным стойкам, просверлив насквозь, я прикрепил их длинноватыми винтами М4 с колпачковыми гайками (вышли оси). Впереди же я загнул навстречу друг дружке торчавшие вперёд полосы боковых стен. Сейчас, если их склепать меж собой, мы получим П-образную крышку, которая, будучи опущенной вниз, накроет подшипники валов и плотно их зафиксирует: При всем этом «зуб» с каждой стороны защёлкнется вовнутрь торца профильной трубы, из которой сделана нижняя платформа:

Чтоб поднять закрытие, необходимо пальцами оттянуть вертикальный элемент , когда зацеп выйдет из торца трубы, всю крышку можно поднять ввысь и переставить вал. После этого опустить крышку и лёгким нажатием защёлкнуть «зацепы».

Чтоб поднять закрытие, необходимо пальцами оттянуть вертикальный элемент , когда зацеп выйдет из торца трубы, всю крышку можно поднять ввысь и переставить вал. После этого опустить крышку и лёгким нажатием защёлкнуть «зацепы».

После чего я решил сделать ограничители, которые не разрешали бы обрабатываемой трубе уходить в сторону и тереться о бортики. Для этой цели идеальнее всего использовать кольца, одеваемые на валы. (Вот поэтому я и протачивал валы так, чтоб подшипники просто снимались). Но в текущее время у меня не было ни материала такового сечения, ни доступа к станку с подходящим суппортом, потому я сделал ограничители по другому. Их равнополочного уголка 32 мм я сделал вот такие детали с отверстиями шириной 8 мм:

И закрепил их в торцах моих крышек.

И закрепил их в торцах моих крышек.

Сами ограничители собрал (каждый) из мебельного болта М8, 2-ух гаек М10 (одел на болт чисто для высоты) и 2-ух подшипников № 202. Вовнутрь напихал ещё шайб. Весь этот «бутерброд» я стянул барашковой гайкой. Вовнутрь подшипников воткнул по обрезку подходящей трубки, чтоб они не болтались на болтах))))):

Думаю, их работа понятна: если ослабить гайку, можно передвинуть весь ограничитель по отверстия до подходящего положения, и затянуть гайку. Квадратный профиль мебельного болта под его шляпкой позволяет это сделать, не придерживая болт.

Думаю, их работа понятна: если ослабить гайку, можно передвинуть весь ограничитель по отверстия до подходящего положения, и затянуть гайку. Квадратный профиль мебельного болта под его шляпкой позволяет это сделать, не придерживая болт.

Я страшился, что такое устройство ограничителей не будет работать из за того, что труба, выгнутая дугой, подымется над ними. Но, как проявили тесты, достаточно высоты 2-ух подшипников и 2-ух гаек. (На момент съёмки видео, я ещё ничего им не гнул, потому там по одному подшипнику. После испытаний взял болты длиннее и одел ещё по одному). Ведь при работе достаточно, чтоб заготовка хоть на мм упиралась в подшипник и катилась по нему. А если мне придётся прокатать трубу вообщем «в колесо» (что и и сделал на испытаниях)))), то делается это за несколько заходов. И к тому времени, как она подымется выше подшипников, её профиль уже выравнивается, и она не уходит в сторону….

Ну вот, фактически, и всё! После покраски, вышел вот таковой станочек:

Становитесь создателем веб-сайта, публикуйте личные статьи, описания самоделок с оплатой за текст. Подробнее тут.

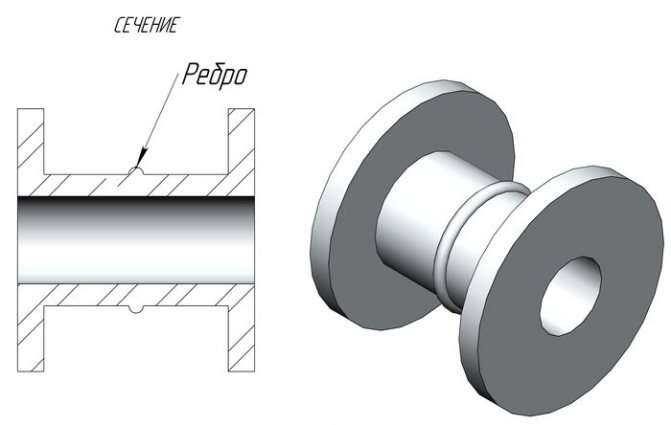

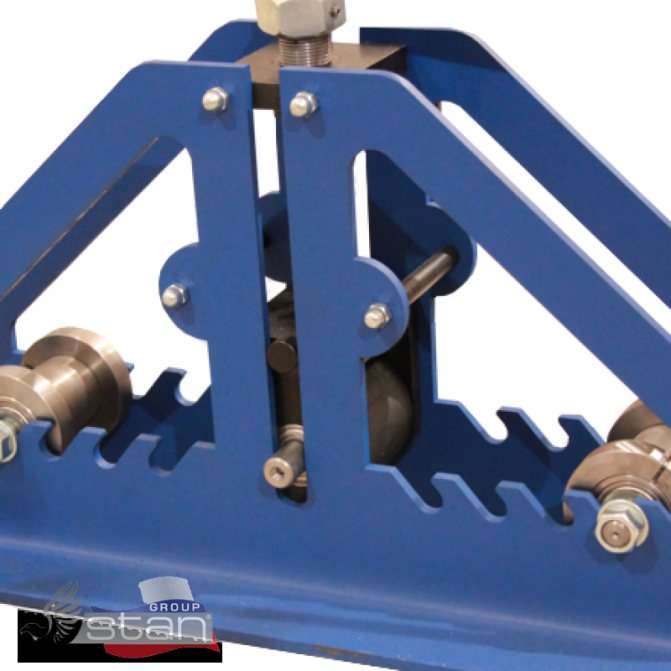

Принципиальные аспекты технического направления при изготовлении профилегиба.

Гибка профильной трубы с заломами.

Ролик трубогиба с ребром в середине.

Ролик трубогиба с ребром в середине.

Если гнуть профильную трубу на роликах без боковой реборды, то существует возможность гибки трубы винтом. Это связано с тем, что во время гибки труба может двинуться и ее положение относительно оси ролика будет не перпендикулярно, а под каким-то градусом. Чтоб обойти данных заморочек, необходимо гнуть профильную трубу на роликах с направляющими ребордами.

Профилегиб.

Профилегиб.

Усилие, которое нужно приложить, чтоб свести ролики трубогиба и тем согнуть трубу, находится в зависимости от расстояния межу роликами. Другими словами, чем меньше это расстояние, тем большее усилие нужно приложить, чтоб свести ролики меж собой. В особенности это приметно, если конструктивно трубогиб сделан с центральным подвижным роликом и его зажим осуществляется винтом.

Расстояние меж роликами также оказывает влияние на длину трубы, которую можно будет согнуть на данном профилегибе. Недлинные трубы нереально гнуть на трубогибе, у которого огромное расстояние меж роликами. По этим причинам ролики на профилегибе делают так, чтоб их можно было переставить.

Чем меньше поперечник роликов трубогиба, тем меньше будет пятно контакта меж трубой и роликом и тем больше возможность проскальзывания трубы во время ее гибки. На проф трубогибах ролики изготавливают поперечником по 100-200мм, и они позволяют гнуть профильные трубы огромного сечения. Для домашнего использования подходят ролики поперечником приблизительно от 20мм.

Чем больше ведущих роликов, тем меньше возможность проскальзывания трубы. Если вы собираетесь гнуть профильную трубу огромных сечений, то лучше сделать два приводных ролика.

Если центральный подвижный ролик поджимается при помощи винта, то для облегчения его вращения нужно подсунуть под него шарик от подшипника. Тогда пятно контакта меж винтом и опорной частью уменьшится и крутить винт будет еще легче. Винт лучше выбирать с трапецеидальной резьбой, а не с метрической. Трапецеидальная резьба может нести еще огромную осевую нагрузку, чем метрическая.

Виды резьбы.

Виды резьбы.

Для гибки круглых труб пригодиться особые ролики с полукруглым профилем. Если гнуть круглую трубу на прямых роликах, то ее будет плющить и заместо круглой трубы получиться овал.

Ролик трубогиба для гибки круглой трубы.

Ролик трубогиба для гибки круглой трубы.

Изготовка улиткового трубогиба

Собирать трубогиб следует верно по схеме. Ознакомьтесь с фото трубогиба, выполненного своими руками, и различными вариациями чертежей. Подберите подходящую схему и по мере надобности скорректируйте размеры.

Дальше следуйте данной аннотации:

- Сварите станину из швеллеров (можно поменять толстой металлической пластинкой либо 1 швеллером достаточной ширины).

- Смонтируйте подшипники на валы, которые потом приварите к станине.

- Наденьте звезды на валы и смонтируйте на них цепь.

- Вырежьте направляющие для механизма прижима и приварите на станину.

- Смонтируйте подшипники на вал прижима и соберите пресс-механизм. В качестве боковых ограничителей применяйте швеллеры либо толстые железные полосы.

- Изготовьте базу под втулку и приварите ее к конструкции. Завинтите винт прижима.

- К верхнему концу винта и валу приварите трубчатый вороток.

- Смажьте подшипники и проверьте работу механизма.

После монтажа рекомендуется выкрасить механизм, чтоб предупредить развитие коррозии. Для упрощения работы можно установить пружину, возвращающую пресс в начальное положение.

- Вентилятор своими руками: как сделать самодельный мощнейший вентилятор. Главные характеристики и характеристики вентиляторов (130 фото)

- Прикормка своими руками — состав, особенности внедрения и методы хранения (115 фото и видео)

- Откатные ворота своими руками — как выстроить обыкновенные и автоматические ворота. Схемы, чертежи и обзор наилучших идей (90 фото)

Изготовка станка своими руками

Зависимо от того, какие материалы для самостоятельного монтажа трубогиба имеются под рукою, выбирается тип устройства. Проще всего сделать прокатный передний устройство.

Состоит он из последующих частей:

- Валы, которые могут быть из металла, дерева либо полиуретана (выбор материала находится в зависимости от прочности профильных изделий, которые необходимо будет сгибать);

- Цепь для привода станка в действие;

- Ось вращения;

- Механизм для движения валов;

- Металлопрофиль для рамы конструкции.

Механизм работы состоит в том, что если воткнуть трубу меж валами устройства и повернуть прикрепленную к одному из них ручку, валы придут в движение, и труба воспримет нужную форму.

Чтоб сделать трубогиб, будет нужно его чертеж

Для того чтоб сделать агрегат своими руками, необходимо приготовить последующие составляющие элементы:

- Металлопрофили;

- Домкрат;

- Несколько крепких пружин;

- Три ролика;

- Ручка;

- Цепь для привода.

Валы, соединенные цепью, позволяют гнуть трубные изделия. Чтоб комфортно было управлять устройством, необходимо прикрутить дополнительно ручку для управления роликами. Изготовка делается по определенной схеме.

Делается каркас устройства, железный профиль для него крепится сваркой либо на болты, с боковой стороны и в центре делается вертикальная опора. Инсталлируются ролики: один ниже, а два других выше, расстояние меж ними выбирается исходя из того, трубу с каким извивом необходимо получить. Устанавливается цепь, которая будет приводить в движение механизм, ее можно снять со старенького оборудования, к примеру, байка. Приваривается ручка к подвижному ролику для приведения механизма в движение. Устанавливается домкрат под часть профиля с валиком.

Трубогиб готов. Сейчас можно сгибать на нем трубки, корректируя во время работы радиус их извива.

Всеприменимый трубогиб своими руками без токарки

Данная модель вправду является самой всеприменимой (на взор редактора), создатель этого трубогиба подошёл к делу с головой и вымыслил новейшую конструкцию. Основное отличие от традиционной схемы в том, что к протяжному валу подаётся платформа опорных роликов, а не напротив, как нам привычно. Это позволило облегчить конструкцию и сделать её более малогабаритной, оковём удаления «башенки» с прижимающим механизмом. В протяжении полугода конструкция дорабатывалась и дальше описана последняя версия на текущий момент (май 2021 года). Модель так хороша, что может гнуть сразу два профиля по 40 мм либо четыре профиля по 20 мм, так же способна делать круги малого радиуса (135 мм).

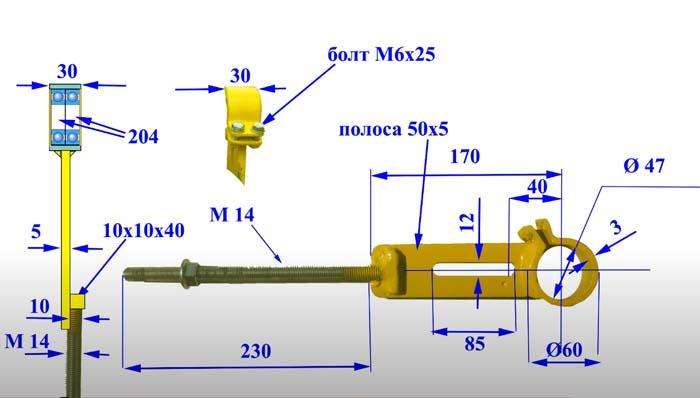

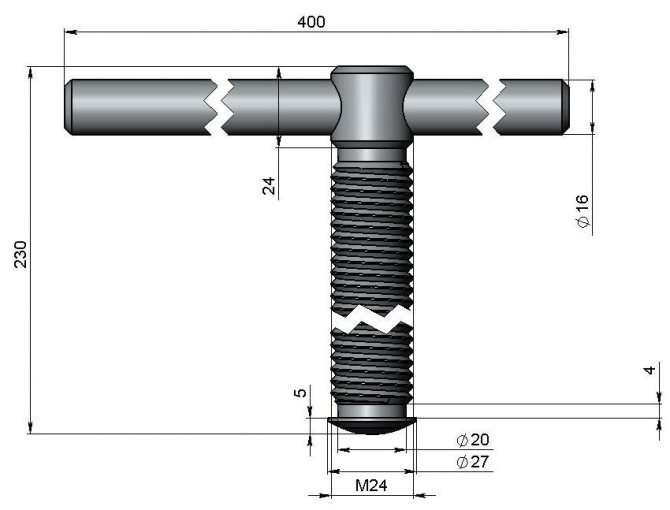

Изготавливаем вал для трубогиба без токарных работ (с чертежом)

Нам пригодятся последующие материалы:

- Стержень 20 мм (у нас взят кусочек стабилизатора от жигулей)

- 204 подшипники

- Шайбы 24 х 44 мм

На стержень одеваем 1-ый подшипник и провариваем со всех боков

Дальше одеваем шайбу 24 х 44 мм и тоже провариваем

После каждого слоя с шайбой придётся обрабатывать болгаркой поверхность

В конечном итоге получится вот такая конструкция, применено 5 подшипников и 6 шайб

Начинаем проваривать по наружному контуру каждое соединение

У вас должна получиться вот такая заготовка, пытайтесь проварить всё очень кропотливо

Зажимаем заготовку в тисках и сбиваем выпуклости болгаркой с зачистным кругом

Последующим шагом необходимо закрепить наш вал так, чтоб он мог вертеться, можно взять 2 подшипника и 2 кусочка трубы

Устанавливаем на болгарку лепестковый диск и доводим вал до безупречного состояния

Вот таковой итог работ выходит, цельная конструкция, очень крепкая и надёжная

Чертеж вала для трубогиба без токарных работ

Сердцевина — это труба закалённого металла 20 мм, взят кусочек стабилизатора от традиционных жигулей. Прямоугольники с линиями — это шайбы 24 х 44 мм, меж ними 204 подшипники, которые идеально подходят для основания. Красноватым цветом на чертеже отмечены места сварки.

Видео производства вала для профилегиба

Изготавливаем и собираем всеприменимый трубогиб своими руками (с чертежами)

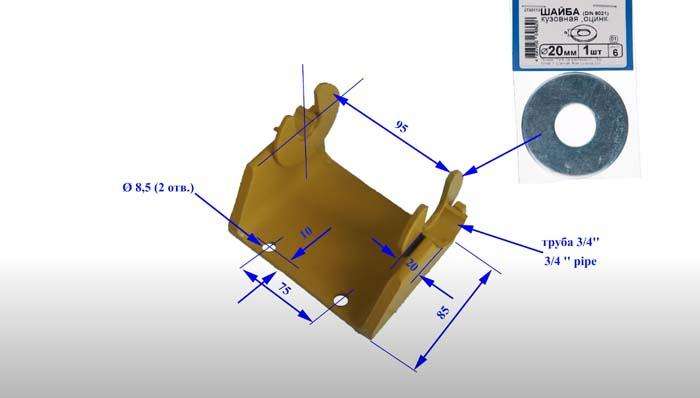

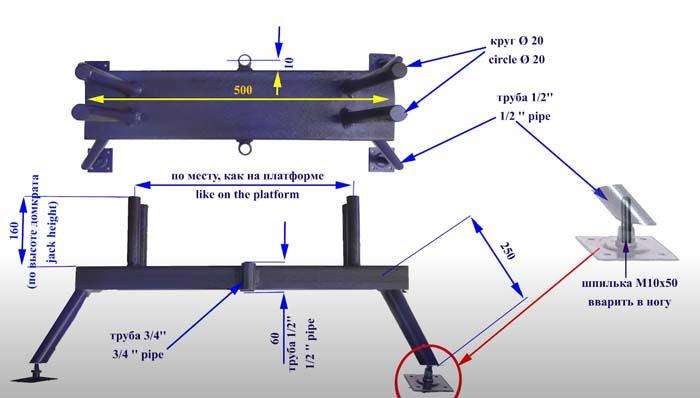

Для начала поглядите на схему, чтоб было осознание как он смотрится и что у вас должно получиться по итогу.

Нам пригодятся последующие материалы:

- 12 швеллер

- труба ?»

- круг поперечником 20 мм

- серьга рессоры от Газели — 2 шт.

- домкрат

- шайба кузовная 20 мм — 4 шт

- труба ?»

- шпильки М10?50

- квадрат 10?10 мм

- болты М6?25

- труба водопроводная 2?

- болты М6?30

- гайки М8

- гайки М6

- шайбы М6

Чертежи с размерами трубогиба для профильной трубы

Дальше идут 2 видео с полным описанием производства каждой детали и настоящей сборкой. Непременно поглядите, создатель очень доходчиво разъясняет почему каждый элемент конструкции трубогиба изготовлен конкретно так.

Дальше идут 2 видео с полным описанием производства каждой детали и настоящей сборкой. Непременно поглядите, создатель очень доходчиво разъясняет почему каждый элемент конструкции трубогиба изготовлен конкретно так.Видео производства корпуса для вала трубогиба под профильную трубу

Видео производства трубогиба своими руками

Арбалетный трубогиб с пуансоном сделать без помощи других

Именуются трубогибочные станки из-за схожести с таким видом орудия, как арбалет. Только заместо стрел употребляется гидравлический домкрат, воздействующий на профиль либо трубу, выполняя их изгибание. Чтоб сконструировать трубогибочную машину арбалетного типа, пригодится пользоваться сварочным аппаратом. Для реализации задумки пригодится выполнить последующие деяния:

- Делается рама конусообразной конструкции. Для этого используются уголки, швеллера, профиль и т.п.

- Две железные пластинки соединяются с помощью подвижных вальцов, средством которых происходит изгибание детали

- Снутри меж вальцами размещается домкрат, на который надевается ботинок С-образной формы либо пуансон

- На ботинке должны быть канавки, средством которых исключается возможность соскальзывания трубки либо профиля

Это любопытно! Пуансон можно приобрести либо сделать без помощи других. Для производства пригодится трубка, из которой делается место посадки под изгибаемый материал. Использовать подобные трубогибы рекомендуется для сгибания труб, потому что другие формы изделий средством такового станка будут просто деформироваться. Сделать такое приспособление не тяжело, но для этого пригодится гидравлический домкрат.

Ниже в видеоклипе показано, как сделать арбалетный трубогиб своими силами.

https://youtube.com/watch?v=YoG0d5OqeCc%3F

Конструкции самодельных приспособлений

Простым вариантом, легкодоступным для большинства начинающих мастеров, является извив труб по за ранее сделанному шаблону. Схожий способ используют по мере надобности получить огромное количество однотипных заготовок.

Извив трубы по древесному шаблону — более обычной метод решения проблемы

В качестве шаблона можно использовать конструкцию, изготовленную из древесных досок. Толщину древесной породы выбирают исходя из поперечника сгибаемых труб — доска обязана иметь припас в 2–3 см. Чтоб в процессе работы металлопрофиль не соскальзывал с шаблона, торцы обрабатывают с маленьким склоном.

Конструкцию укрепляют к полу либо другой поверхности хоть каким методом, монтируя рядом упор для трубы. Вставив профиль в зазор меж шаблоном и упрямым элементом, плавненько и аккуратненько нажимают на его другой конец, прижимая трубу к шаблону. В целях облегчения усилия нажима можно использовать подходящий по размеру рычаг либо приспособить лебёдку.

Лебёдка может облегчить процесс сгибания труб с применением шаблона

Схожим методом можно сгибать металлопрофиль маленького поперечника. Если же требуется поменять конфигурацию трубы более 1 дюйма, то шаблон обустраивают из отрезков сильной арматуры. Для этого в бетонной плите по нужной линии движения делают отверстия, в которые вставляют направляющие в виде штырей из отрезков труб, арматуры и т. д. Извив делают, закрепив край металлопрофиля с помощью сварки.

Плюсом такового способа является его дешевизна и простота, но точность приобретенных заготовок и качество их обработки оставляют вожделеть наилучшего. К тому же, шаблон придётся изготавливать всякий раз, когда будет нужно получить извив другого радиуса.

Трубогиб-улитка промышленного производства

Для производства огромного количества однотипных заготовок маленького радиуса кривизны можно использовать трубогиб-улитку. Этот агрегат представляет собой два шкива (колеса) различного поперечника, закреплённые на валах. Зафиксировав конец трубы на рабочем колесе, роликом наименьшего поперечника (ведущим колесом) жмут на заготовку, сразу прокатывая его вдоль обрабатываемой детали. Вследствие этого труба огибает поверхность огромного шкива, повторяя его форму. Единственным недочетом этого метода является невозможность получения закруглений огромного радиуса.

Более всеприменимыми и удобными являются самодельные прокатные трубогибы (гибочные станки), в каких можно установить хоть какой угол деформации металлопроката. Простая конструкция прокатного агрегата представляет собой основание с закреплёнными на определённом расстоянии друг от друга приводными валами. Нажим на трубу осуществляется подвижным роликом, а её протяжка осуществляется за счёт вращения ведущих валов. В качестве силового привода таких устройств используют винтообразные приспособления, домкраты, лебёдки и электродвигатели. Прокатный станок является более сложным для повторения в домашних критериях, так как просит токарных и сварочных работ. Все же, существует огромное количество вариантов его конструкции, сделанных любителями, что свидетельствует о высочайшей известности данного решения. При помощи подобного приспособения получают извив хоть какой конфигурации, а сам процесс часто автоматизируют. Единственное, с чем такое приспособление не сумеет совладать, так это получение малого радиуса закругления металлопрофиля на маленьком отрезке.

Разновидности гибочных устройств для профильной трубы

Совет: До этого, чем срываться и начинать поиск деталей на механический агрегат, обусловьтесь с выбором, какой вид установки подходит вам. Ну а после выбора можно осознать, как сделать самодельный агрегат и начинать собирать будущее стальное детище.

Эти механические устройства различаются по нескольким аспектам:

- По обилию установки, другими словами по методу внедрения станины (на производстве, в определённом месте и т.д.).

- По варианты приводного использования (с внедрением электричества либо ручной силы и т.д.).

Разглядим 1-ый аспект различия гибочных станков, которые встречаются в ежедневной жизни. По методам установки станка делят три вида:

1-ый вид относится к стационарному местоположению

Такие агрегаты имеют очень огромную массу.

Без специального оборудования и техники такие аппараты не переместить своими силами. Их используют на огромных производствах для серийного производства. Станок, обозначенный на фото, имеет заводское заглавие УГС-6/1А. Но таковой много габаритный узел будет неприемлимым в вашем гараже либо мастерской.

2-ой вид

Переносной самодельный агрегат. Он быть может чуток маленьких размеров.

Вес у такового приспособления не большой, достаточен для переноса с 1-го места на другое.

Таковой станочек применяется при малых производствах либо имеет личное применение. Его можно использовать конкретно в том месте, где вы собираетесь работать.

3-ий вид

Это малогабаритный, компактный станочек, относящийся к виду носимых инструментов.

Таковой инструмент можно с лёгкостью носить с собой, например, если вас попросил сосед, либо знакомый.

Либо для вас необходимо отвезти его на дачу, так можно отважно положить его в багажник и не знать заморочек. Деталей на создание этого произведения стального инвентаря требуется совершенно малость.

По 2-ой категории, приспособление для сгиба труб, можно подразделить на три вида, различающихся приводом

Гидравлическое воздействие

Упомянутый тип привода обладает пневмогидравлическим авто домкратом. Конкретно за счёт него и подаётся основное воздействие на заготовку.

Воздействие ручной силы

В обозначенном случае под приводом предполагаются руки человека, а усилие передаётся за счёт сокращения мышечной системы. Конкретно таковой привод имеет огромную известность посреди собственноручных станочков.

Электропривод

В данном приводе употребляется электронный мотор, за счёт которого всё усилие распределяется на все нужные детали механизма. Обычно, такие приводы используются на производствах.

Отличие станков по методу извива труб и профилей

Ввиду того, что готовые изделия из металла имеют разные радиусы, поперечникы и т.д., есть и разные виды извива. В нынешнем обществе различают всего четыре разновидности изгибания изделий:

Изгибание металла по заготовленному шаблону

В этом случае употребляются древесные детали. Таковой мини-станок обычно именуют «лучковым» либо «выгибным». Используются для сгибания трубок из мягеньких металлов. Воздействие на сгиб делается строго ручной силой. Четкого поперечника, в этом случае, достигнуть фактически не может быть. Проще собрать аппарат по фабричным размерам.

Средством выдавливания

Является прессовкой без матрицы средством 1-го пуансона. Пуансон — это деталь механизма, которая конкретно повлияет на прессуемую деталь.

Оковём прессовки

Этот процесс стоит создавать плавненько и аккуратненько. Потому что избыточная подача может попортить вашу заготовку.

Следствием прокатки

Прокатка металла делается за счёт протягивания детали через два параллельных ряда валиков.

Совет: Если вы собираетесь сгибать трубу в домашних критериях, то заполните её обычным, речным песком и непременно осадите его молоточком. Это дозволит придать трубе сохранность, также станет лучше рассредотачивание усилий на круглую трубу.

Ручной трубогиб для профильных труб своими руками

Чтоб согнуть профильную трубу с маленькими размерами сечения без трубогиба, мастера используют шаблоны подходящей кривизны, сделанные из металла либо дерева. Заготовку придавливают вручную к краям сектора, агрессивно зафиксировав один конец.

Шаблон из дерева

Тонкостенный элемент можно деформировать в нагретом виде. Разогревают участок паяльной лампой до температуры 350-400°С и, применяя ручную силу, присваивают профилю дугообразную форму.

Если пользоваться ординарными методами не разрешают характеристики изделия, можно сконструировать ручной роликовый трубогиб для профильной трубы. С его помощью изготавливают арки и дуги для навесов, теплиц и других сооружений сложной формы.

Нужные материалы и инструмент

Чтоб смастерить приспособление, пригодятся:

- швеллер №8 либо №10 для жесткой рамы;

- 2 ролика из закаленной стали со ступенями под профили разной высоты либо ограничительными кольцами;

- ролик с насечками для подвижного вала;

- готовые подшипниковые узлы;

- 2 либо 3 шестерни либо «звездочки»;

- железная цепь;

- прижимающей винт;

- узкая труба для ворота;

- ручка;

- сварочный аппарат;

- дрель;

- «болгарка»;

- молоток.

Еще необходимы шплинты, гайки, втулки с резьбой, шайбы. Для обработки готовой конструкции потребуются краска и смазка.

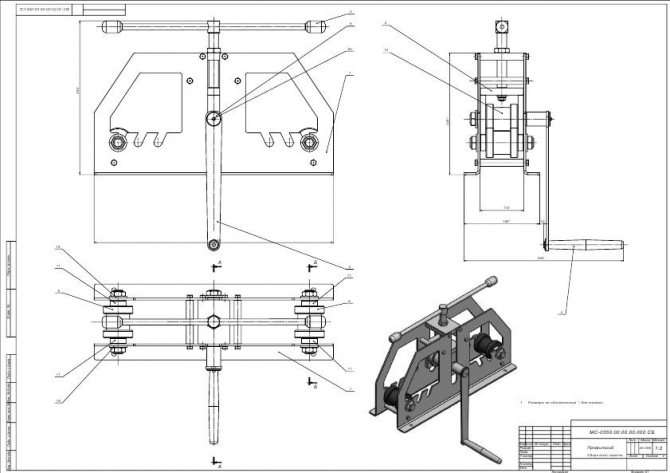

Чертежи

Чертеж — это база, которая поможет сделать трубогиб без грубых ошибок

При трудозатратной работе с металлом это в особенности принципиально

В вебе расположены готовые чертежи. Имея достаточный опыт, в них просто разобраться и подогнать под свои способности.

Представить примерное устройство трубогиба можно при исследовании промышленного аналога, а позже создать детализированную схему собственной модели.

Чертеж и вид ручного инструмента

Этапы сборки конструкции

Последовательность операций по изготовлению самодельного роликового трубогиба:

- Раскроить швеллер по размерам стоек и основания.

- Просверлить отверстия в деталях рамы под крепление роликов.

- Сварить из швеллера опорную раму со стойками.

- Вырезать и сварить из швеллера корпус с отверстиями для установки ведущего ролика. Вал должен просто крутиться снутри.

- Закрепить прижимающей винт к получившейся коробке при помощи подшипников. В высшей части винта просверлить отверстие под ворот.

- Воткнуть меж стойками корпус с ведущим роликом. Конструкция должна свободно передвигаться вертикально. Сверху закрепить крышку с гайкой под винт.

- Прикрутить подшипниковые узлы к раме.

- Воткнуть ворот в отверстие прижимающего болта.

- На оси валов снаружи насадить шестерни на шпонку либо конусные разрезные втулки с гайками. Третью «звездочку» прикрепить к стойке. Надеть цепь, напрессовать втулку для ручки.

- Провести пробные тесты, если необходимо, внести коррективы.

Последний шаг — разобрать, очистить металл от заусенцев, выкрасить недвижные детали, собрать. Узлы, которые подвергаются трению при эксплуатации, обработать Литолом либо другой густой смазкой.

Готовый самодельный станок

Чтоб согнуть заготовку, ее помещают на недвижные вальцы, опускают прижимающей винт до упора и протягивают при помощи крутящейся ручки попеременно в одну и другую сторону.

После каждого проката винт затягивают воротом. Когда дуга приобретет достаточную кривизну, гайку винта фиксируют контргайкой. Это дозволит согнуть несколько арок с схожим радиусом.

Таковой самодельный трубогиб можно использовать даже в проф целях. Он «осилит» профили размером до 60х60 мм либо сразу 3 трубы с шириной сечения 20 мм.

Подробности процесса производства ручного станка можно узреть тут

https://youtube.com/watch?v=W3SXjpAF1GM

Описание конструкций

Изложенного выше материала достаточно для подготовительного выбора конструкции нужного для данной определенной работы трубогибочного оборудования. Для уточнения к окончательному решению даем более развернутые описания.

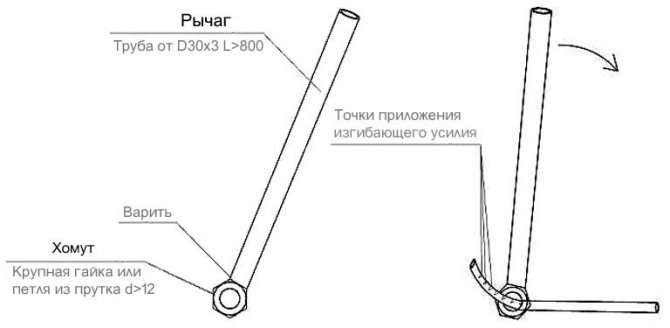

Рычаг

Устройство ручного гибочного рычага – проще некуда, см. рис. Но таким вот простым приспособлением века и тысячелетия выгибались детали, иногда ставящие в тупик и нынешних технологов. Трубу можно уложить и просто на землю, подложив под нее древесные чурбачки и закрепив вбитыми в грунт скобами. Работать рычагом лучше с придерживающим заготовку подсобником, сверяясь в процессе гибки по заблаговременно приготовленному шаблону.

Ручной гибочный рычаг для труб

Ручной гибочный рычаг для труб

Плита

Гибочная плита (опорно-упорный ручной трубогиб) известна так же издавна, как и рычаг. Конструкция в неком роде превосходный: в качестве гибочного рычага употребляется сама изгибаемая труба, а заместо «дырки» (хомута на рычаге) его противоположность – крепкий опорно-упорный штырь либо несколько их. В общем, все по законам Мерфи: если никак не выходит, как следует, попробуй сделать все напротив.

Устройство гибочной плиты понятно по рис. (слева):

Гибочная плита (опорно-упорный ручной трубогиб) и ее “грунтовая” модификация для производства дуг каркаса теплицы

Гибочная плита (опорно-упорный ручной трубогиб) и ее “грунтовая” модификация для производства дуг каркаса теплицы

Более употребительная разновидность – 4х4. На плите можно делать на доомонтаж (с допустимыми недостатками) все общеупотребительные извивы. Мешающие упоры просто снимаются; недостающие подставляются. Шаг установки опорно-упорных штифтов берется таким, чтоб меж ними заходила самая толстая из применяемых труб. Бетонную плиту можно залить прямо на грунт в каком-то непотребном месте стройплощадки, напр. где будет фундамент сарая (снутри, не под лентой!) либо, допустим, выгребная яма. Марка готового раствора – от М250; армирование более чем 2-ярусное. Лунки до штифты формируются древесным палками, обернутыми пленкой либо обильно смазанными солидолом (ужаснее). Штифты для бетонной плиты необходимо делать с хвостовиками длиной в толщину плиты; можно использовать и обыкновенные круглые штифты из отрезков толстостенной трубы либо железного прута.

«Земляная» модификация гибочной плиты показана в центре и справа на рис. Опоры/упоры – вбитые в грунт трубы либо древесные колья. На таком «станке» можно за один раз выгнуть до 5-6 оранжерейных дуг из трубы до 16х15х2. Принципиальная особенность: трубу необходимо обводить по упорам медлительно, в несколько приемов, по другому вследствие отдачи напряжения вероятен брак – оборотная волна. Пленка на ней будет всегда протираться, а отменно смонтировать поликарбонатное покрытие навряд ли получится. Уложенные дуги оставляют в «станке» на день (лучше – до недели), чтоб остаточные напряжения в металле трубы «рассосались» (релаксировали) и профиль дуг не «сплеснул» за допустимые пределы.

Примечание: на базе гибочной плиты можно сделать всеприменимый опорно-упорный ручной станок для гибки труб и прутьев, см. видео:

Видео: самодельный всеприменимый гибочный станок

Кондуктор

«Земляная гибочная плита» это уже в сути гибочный шаблон – кондуктор. По цельным кондукторам гнут трубы на средние и огромные радиусы (поз. А и Б на рис.); может быть, с переменным радиусом извива. В таком случае концы заготовки на шаблоне стягивают на время релаксации металла сдвоенной тетивой, которую туго закручивают вставленным в центре кусочком прута.

Гибка труб по кондуктору

Гибка по кондуктору вероятна без использования производственной площади, если повесить шаблон на стенку. Тогда фиксацию заготовки делают струбциной и ручной лебедкой (поз. В). Вероятна гибка по знакопеременному радиусу, для этого трубу в вогнутостях профиля зажимают контршаблонами. О гибке труб обводкой по кондуктору см. также сюжет:

Видео: кондуктор для прохладной ковки от А до Я своими руками

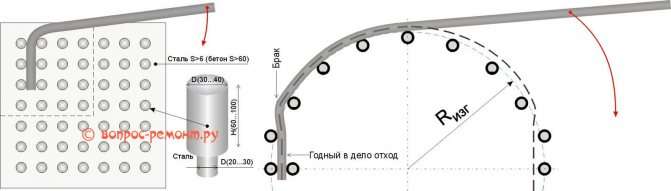

Слово и вальцах и роликах

Сердечко всех обрисованных дальше трубогибочных инструментов и приспособлений – профилированные ролики и вальцы. Конкретно эти детали сначала определяют качество извива. Если неплохой с виду станок гнет трубу 20х40х2 по радиусу 2 м с волной и/либо «пропеллером» – на 99% повинны некорректные вальцы.

Профили, размерные характеристики и установочные соотношения для вальцов и роликов трубогибочных устройств показаны на рис.:

Профили, размерные характеристики и установочные соотношения для вальцов и роликов трубогибочных устройств

Канавки и гребни в ручьях (рабочих желобах) роликов/вальцов для профильных труб необходимы для рассредоточения технологических напряжений таким образом, чтоб исключить «плюшку» на изгибаемых сторонах и общий «пропеллер». Ширина пазов и гребней в ручьях вальцов для широких труб (справа на рис.) – в границах 5-10 мм. Для гарантии от «пропеллера» этого еще недостаточно, см. дальше. Понизу на рис. показано и устройство рычага-рукояти для ручных роликовых трубогибов. Ролики от выпадания фиксируются гайками за резьбовые хвостовики осей, но вжимание оси в косой паз при повороте рычага изрядно уменьшает способность ролика «пустить волну». Если сделать пазы с шагом 20 мм (по суждениям прочности), то, имея 2-4 сменных малых ролика различных поперечников, можно достаточно оперативно перенастраивать инструмент на RИЗГ кое-где в границах 20-120 мм с шагом 10 мм, чего для практических целей полностью достаточно. Численно выраженные размеры к рис. даны в табл:

А вот что для вальцов трубогиба для дуг из профтрубы не непременно, так это «космическая» точность – в работе прикатаются до зеркала, как рельсы под колесами поезда. Потому, во-1-х, вальцы трубогибочного станка для маленького профиля на огромные радиусы (самое то для оранжерейных дуг) можно набрать из фанерных дисков (см. рис.). Тогда радиус вальцов по ручью R должен быть более (0,2-0,25) RИЗГ, по другому труба может «слизать» ручей, и станок заклинит, а заготовка будет «запорота».

Трубогибочный станок с фанерными вальцами

Во-2-х, долговременные железные вальцы/ролики на малые и огромные радиусы можно сделать без токарки:

Видео: ролики для трубогиба без токарки

либо

и даже без сварки и токарки:

а вальцы обычного трубогиба для оранжерейных дуг в ручной протяжкой – из подшипников:

Роликовые

Ручные обкатные трубогибы бывают 3-роликовые (с прижимающим роликом) и 2-роликовые (со скользящим упором трубы). Ролики там и там необходимы точеные по профилю (точность – рядовая машиностроительная), потому, понятно, 3-роликовый трубогиб (см. рис. ниже) обойдется дороже, но, если не рвать рычаг резко, на наименьшем для данной трубы RИЗГ даст незапятнанный бездефектный извив. Рабочее усилие на рычаге 3-роликового трубогиба меньше, чем на рычаг инструмента с упором, но 3-роликовая гибка в размер невозможна – труба приметно тянется за обводным роликом, потому заблаговременно отмеренные ценные заготовки гнут на отводы и калачи 2-роликовым.

Устройство и чертежи 2-х вариантов двухроликового ручного трубогиба

Устройство 2-роликового трубогиба показано слева на след. рис., а в центре и справа даны чертежи 2-х его вариантов для слесарных, хозяйственных и монтажно-ремонтных работ: настольного и съемного для установки в тиски. Направьте внимание: воспользоваться съемным трубогибом с горизонтальной плитой много комфортнее. Потому к исподу плиты многие любители укрепляют Т-образно уголки от 60х60х3 и так зажимают приспособление в тиски. Но – только если их губы железные либо из сероватого либо белоснежного инструментального чугуна. А на данный момент в продаже полным-полно прекрасных, как шоколадки, тисков из сырого чугуна. От сравнимо маленького усилия наперекос из губы отламываются даже очень отлично.

Устройство трехроликового ручного трубогиба

Примечание: дополнительно, как своими руками сделать без токарных работ роликовый трубогиб для профильных труб, см. видео:

Видео: обычный трубогиб за 2 часа без токарки

Арбалетный

Трубогиб арбалетного типа это на самом деле гибочный пресс, действующий по принципу продавливания заготовки меж парой точеных профилированных роликов, являющихся в этом случае матрицей пресса. Потому ручные арбалетные трубогибы с реечным храповым приводом уникальность: на 3-4 сгибе медной трубы-десятки рука уже утомляется. Большая часть арбалетных трубогибов снабжается гидроприводом с подкачкой от руки либо электронасоса. Скажем сразу: делать самому арбалетный трубогиб особенного смысла нет. Причина не точеные ролики и/либо гидравлика, но его основная часть: пуансон (ботинок). Необходимое для его производства оборудование расположить дома либо в гараже и запитать от бытовой электросети совсем нереально. Если же отыскать старенькый изношенный ботинок (а их необходимо несколько), то заместо как-никак солидного извива пойдет рвань да дрань. Потому предназначение данного раздела – более посодействовать читателю выбрать подходящий арбалетный трубогиб из имеющихся в продаже либо под аренду.

Арбалетные трубогибы

Оправдано быть может только самостоятельное изготовка стационарного арбалетного трубогиба (поз. 1 на рис.) на старте микропредприятия соотв. профиля. Набор башмаков и автодомкрат от 10 тс для него обойдутся в разы дешевле готовой единицы оборудования, тем паче, что домкрат можно снимать для использования по предназначению. На таковой случай примерные размеры рамы установки приведены на поз. 2; ее металл должен держать усилие разрыва от 10 тс, а сдвиговое прим. до 7 тс. Но учтите: делать можно будет только сравнимо маленькие детали. Чтоб перегнуть посредине под 90 градусов 6-м трубу, весь станок необходимо будет приподнять над полом более чем на 1,7 м. Что значит: высочайший потолок, крепкая опорная конструкция и подмости для оператора. А исходя из убеждений надзорных органов – работа на высоте, которая просит особенного лицензирования.

Если же вы хотят приобрести гибочный арбалет (вариант торгового наименования), то лучше брать с двойной угловой рамой и в полном комплекте (поз. 3): докупать позже ботинки/ролики/правила поштучно обойдется в 2-4 раза дороже. Не нужно брать инструмент с прямой рамой (поз. 4), таковой дает тянучку, что приметно и на маркетинговом фото. Ряды установочных отверстий роликов должны быть размещены с изломом прим. на 150о, верхушка которого должна приходиться на центр кривизны ботинка на его рабочем выходе. Тогда гибка под 90о будет незапятанной, а, если применимы допустимые недостатки, то можно согнуть и калач.

Правильное размещение установочных отверстий обводных роликов в раме арбалетного трубогиба

Что все-таки касается «дешевых» инструментов с одинарной рамой и скользящими упорами (поз. 5), то это откровенно-коммерческая халтура. Усилие извива – сотки кгс либо тонны, и уход извива от плоскости («задир усов») из-за перекоса рамы может достигать 3-5 мм/м, при этом по бокам извива идет волна. Это еще не так жутко, сначала инструмент гнет удовлетворительно. Но скоро покрытие скользящих губок изнашивается, их металл омедняется, и на извиве идут забияки, а то и «плюшка» с видимыми трещинками. В общем, таковой инструмент – для реализации, но не для долгой постоянной работы.

Дорновые

Дорном именуется гибочный шаблон (кондуктор), к которому заготовка не прижимается, но обводится по его ручью. Используются дорновые (обводные) трубогибы, во-1-х, если извив малого радиуса должен быть очень незапятнанным и четким. С этой целью ручной привод делается храповым с понижающей передачей либо электрогидравлическим. Ручные рычажные дорновые трубогибы употребляются, во-2-х, если нужен дешевый инструмент для резвой гибки более чем на 90о с удовлетворительным качеством (заготовки скоб, калачи, змеевики).

Устройство и принцип деяния ручного дорнового трубогиба с поворотным кондуктором и шестеренчато-храповым механизмом показаны слева на рис.:

Обводные трубогибы с поворотным кондуктором

Покупной ручной обводной трубогиб с недвижным кондуктором (в центре) необходимо выбирать по этим же аспектам, что и арбалетный: мощная устойчивая конструкция, прикатка заготовки к шаблону роликами (вверху в центре). На производстве достаточно обширно используются дорновые гибочные станки с электрогидравликой (справа на рис.) для очень четкой и незапятанной гибки в размер по профилю (может быть, переменной кривизны). Доп к прижимающему «висячий» (паразитный) ролик служит гасителем вибраций. Электромотор через зубчатую передачу крутит кондуктор и сразу гидронасос, от которого работает гидроцилиндр, прижимный ролики с точно данным усилием.

Вальцовые

Прокатные (протяжные, вальцовые) трубогибочные станки известны также в 2-х вариантах определенного предназначения: с недвижным и ломающимся столом. Те и другие, ручные и с машинным приводом, инсталлируются стационарно либо производятся возимыми автотранспортом для использования по месту производства работ. Используются, обычно, для гибки по огромным радиусам профильных труб прямоугольного сечения, но можно гнуть и круглые трубы. Дуги из кругляка выходят гнутыми малость винтом (по пологой спирали), но этот недостаток в этом случае (круглая труба) полностью исправим в процессе монтажа. Но «винт» профтрубы непременно пойдет и с «пропеллером», который на круглой трубе просто незаметен.

С недвижным столом

Вальцовые трубогибы с недвижным столом гнут профтрубы по огромным радиусам без изъянов точно по профилю. Технологические «хвосты» заготовки на старте и в конце процесса не необходимы, т.е. вероятна гибка по профилю в размер. Но профиль единственный: циркульная (однорадиусная) дуга. В целом такие гибочные станки – оптимум для массового производства несущих арок теплиц, навесов, гаражей и пр. хозпостроек, в т.ч. на выезде у заказчика.

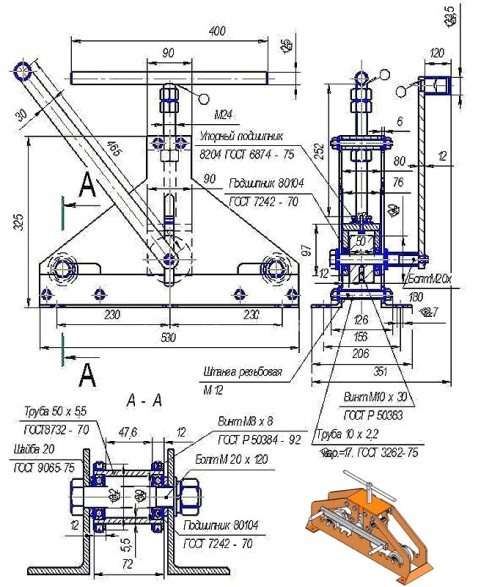

Устройство вальцового трубогиба показано на рис.:

Устройство вальцового трубогиба с недвижным столом

Слева вверху – его принцип деяния: заготовка укладывается на нижние вальцы и поджимается до подходящего радиуса извива верхним, потом вальцы приводятся во вращение, пока не выйдет «задний хвост». Нижние вальцы – схожие, это обеспечит симметричное растекание технологических напряжений и, соотв., незапятнанный бездефектный извив. Верхний валец обычно делают поперечником в 1,5-2,5 раза больше, чем у нижних, это ускоряет прокатку, не увеличивая значительно рабочего усилия. Приобретая либо проектируя самодельный трубогиб такового типа, проследите, чтоб на нем были шкала радиусов извива, а установочные пазы нижних вальцов – косые «обратной елочкой» (показано зеленоватыми стрелками). Без шкалы радиусов придется попортить несколько заготовок, а вальцы в прямых пазах, поперечных либо продольных (см. ниже), могут вследствие биений либо смещения «пустить волну». В работе – берегитесь несимметричной установки либо смещения вальцов, тогда никакая их верная профилировка не выручит от «пропеллера». Чертежи вальцового трубогиба для профтруб до 45 мм по широкой стороне даны на рис.:

Чертежи вальцового трубогиба с недвижным столом

Чертежи вальцового трубогиба с недвижным столом