Изготовление шлакоблоков своими руками

Известность шлакоблока обоснована его практичностью, низкой ценой и простотой кладки. Из данного материала можно без помощи других выстроить дома, хозяйственные постройки, бани, гаражи и остальные сооружения. И совсем не непременно получать уже готовые блоки, ведь изготовка шлакоблоков своими руками в домашних критериях особенной трудности не составляет. Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать высококачественные шлакоблоки в домашних критериях, каких требований следует придерживаться, а каких ошибок необходимо избегать.

Известность шлакоблока обоснована его практичностью, низкой ценой и простотой кладки. Из данного материала можно без помощи других выстроить дома, хозяйственные постройки, бани, гаражи и остальные сооружения. И совсем не непременно получать уже готовые блоки, ведь изготовка шлакоблоков своими руками в домашних критериях особенной трудности не составляет. Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать высококачественные шлакоблоки в домашних критериях, каких требований следует придерживаться, а каких ошибок необходимо избегать.

Что представляет собой шлакоблок

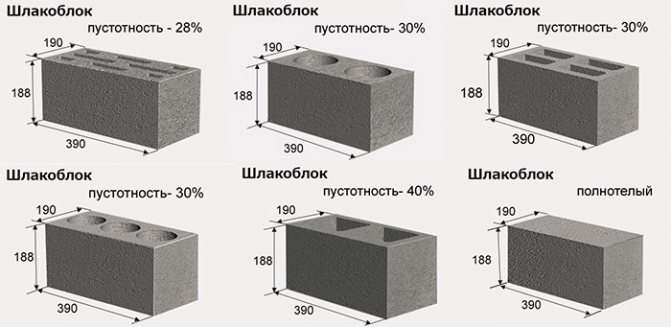

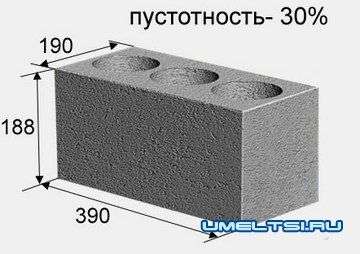

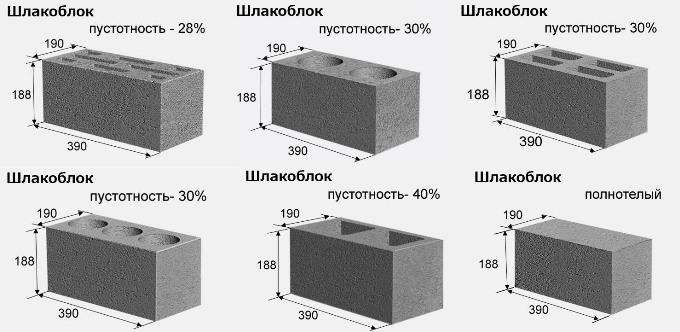

Разглядим, из чего состоит шлакоблок. Это верный параллелепипед длиной 39 см, высотой 18,8 см и шириной 19 см. Чем вернее будет его форма, тем легче будет проходить процесс кладки. Блоки могут быть полнотелыми либо пустотелыми. Полнотелые изделия используются для возведения несущих стенок и межкомнатных перегородок. В отличие от них, пустотелые блоки, имеющие пустотность порядка 30%, являются более экономными. Пустоты делают шлакоблоки более теплыми, увеличивают их звукоизоляционные характеристики. Кроме строительства стенок, такие изделия употребляются для утепления бетонных каркасов построек.

Создание шлакоблока пустотелого предугадывает наличие нескольких отверстий. Количество отверстий быть может 2 либо 3. Форма отверстий также быть может самой различной: круглой, прямоугольной либо квадратной.

Технические свойства

- Шлакоблоки владеют сравнимо низким коэффициентом теплопроводимости — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). Из-за этого их используют нередко не только лишь как конструкционный материал, да и как теплоизолятор.

- Плотность — от 750 до 1450 кг/м3. От всех иных видов отличается высочайшей прочностью — марка от М35 до М125. Параметр необходимо учесть при проектировании коммуникаций, потому что он еле-еле режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без возникновения видимых повреждений.

Плюсы:

- низкая стоимость;

- доступность и обилие материалов для производства, возможность получения изделий с необходимым набором характеристик, подходящих для определенных целей;

- полезность для экологии — за счет использования отходов металлургической индустрии (шлака), а так же боя кирпича и бетона, остающегося при сносе старенькых построек, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является подходящей средой для развития грибков, плесени, не подвержен порче мышами;

- простота монтажа стенок.

Недочеты:

- очень высочайшая степень гигроскопичности — очень впитывает воду из воздуха, непременно требуется надежная облицовка с обеих сторон;

- наличие небезопасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе более года, при покупке нужно инспектировать сертификат экологической безопасности;

- из-за необходимости высококачественной гидроизоляции, облицовки общая цена строения некординально ниже, чем при использовании более дорогих стройматериалов, значимая экономия выходит только при изготовлении своим руками.

Из шлакобетона почаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, приобретенный при сжигании разных видов твердого горючего (уголь, дрова), содержит радиоактивные составляющие, потому для строительства жилых помещений его не используют.

Разновидности шлаков:

- гранулированные (граншлак);

- негранулированные.

Для производства строй блоков отбирают самую крупную фракцию гранулированных отходов, более маленькие (негранулированные) идут на создание асфальта, тротуарной плитки. Стоимость за 1 тонну материала — от 100 рублей. Различают отходы цветной и темной металлургии (доменные), лучше 2-ой вариант, потому что приобретенные при обработке цветных металлов стоят дороже.

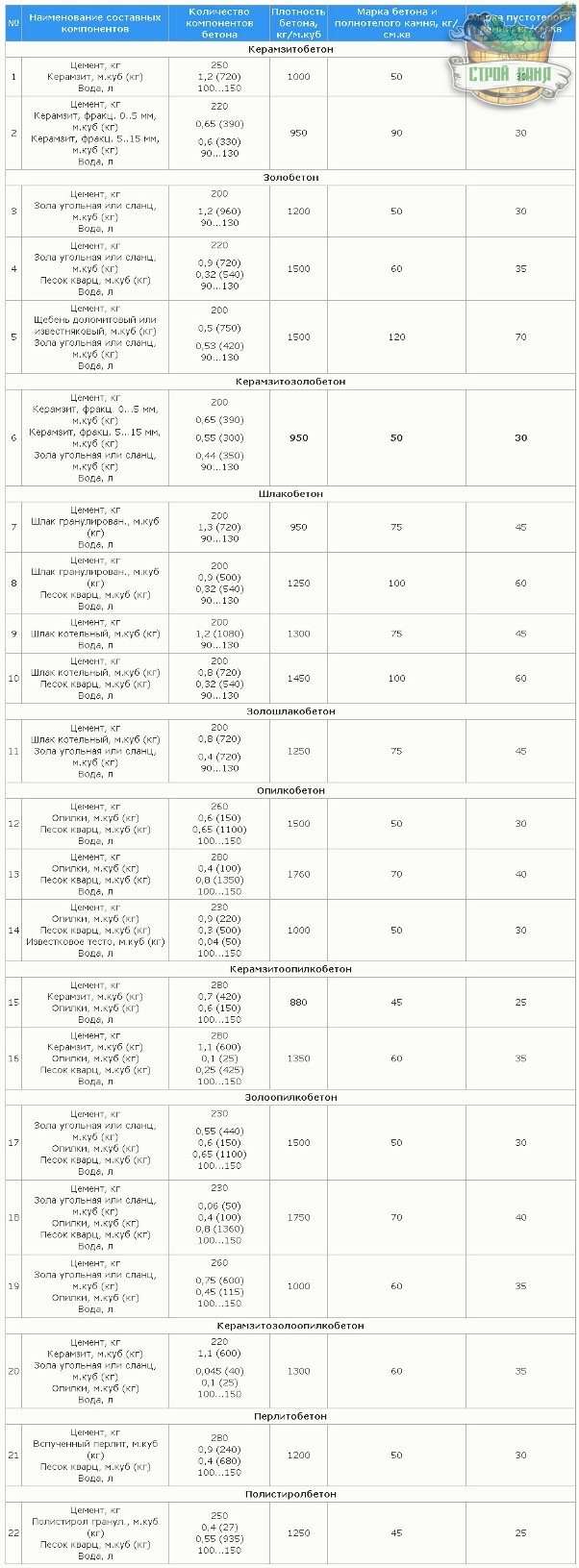

Состав консистенции для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо вполне состоит из шлака, либо смешанный — добавляют в маленьком соотношении щебень (допустимо вторичный), песок обыденный либо керамзитовый, маленький керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать приблизительно на 15 % меньше, чем М400.

Шлак обычно составляет более 65 % всего объема заполнителя. К примеру, из 9 частей более 6 приходится на него, остальное дополняют песком, щебнем. Но на теоретическом уровне может быть использовать для производства своими руками кирпичный либо бетонный бой, отсев. Вовне зависимости от типа материала принято условно именовать и такие изделия шлакобетоном. Традиционные пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении приблизительно 0,5 части. Готовая смесь выходит полусухой. Чтоб проверить качество, горсть кидают на твердую поверхность. Если ком рассыпался, но при сжатии вновь просто обретает предыдущую форму, то состав подходящ для использования.

Для получения цветного блока заносят окрашенный мел либо размельченную кирпичную крошку. Для увеличения прочности вводят проф пластификаторы. Время от времени добавляют гипс, опилки, золу как частичную замену шлака.

Соединять составляющие лучше в бетономешалке либо смесителе, но такое оборудование стоит недешево. Маленькое количество замешивают вручную, процесс трудозатратный.

Изготавливаем форму для шлакоблока своими руками

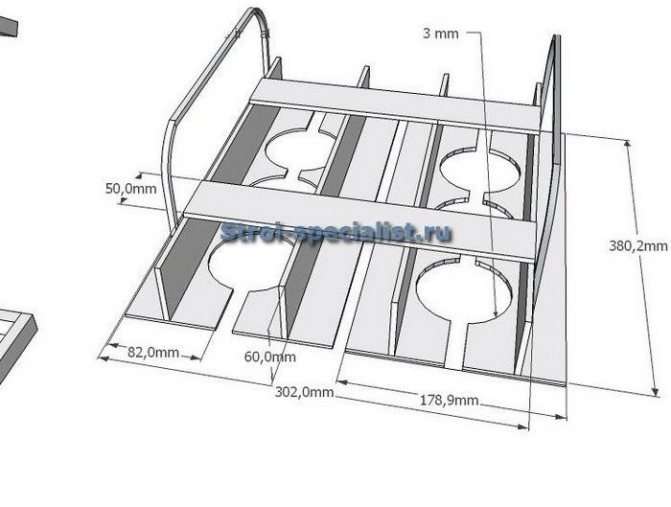

Сперва нужно приобрести либо сделать без помощи других формы для шлакоблоков. Конкретно в них будут изготавливаться шлакоблоки своими руками. Можно сделать одну форму, если предстоит маленькое строительство. Если имеется желание ускорить процесс производства шлакоблока в домашних критериях, то можно сделать заготовку, рассчитанную на одновременное изготовка 3–6 блоков. За ранее составляются чертежи конструкции.

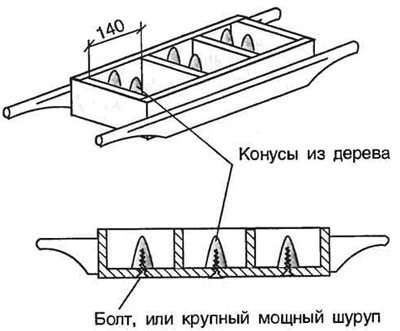

Разглядим, как сделать форму своими руками, размеры которой составляют 400х200х200 мм. Для этого пригодятся доски либо листы металла шириной более 3 мм. Сама конструкция состоит из дна, к которому крепятся стены. Высота стен соответствует предполагаемой высоте параллелепипеда.

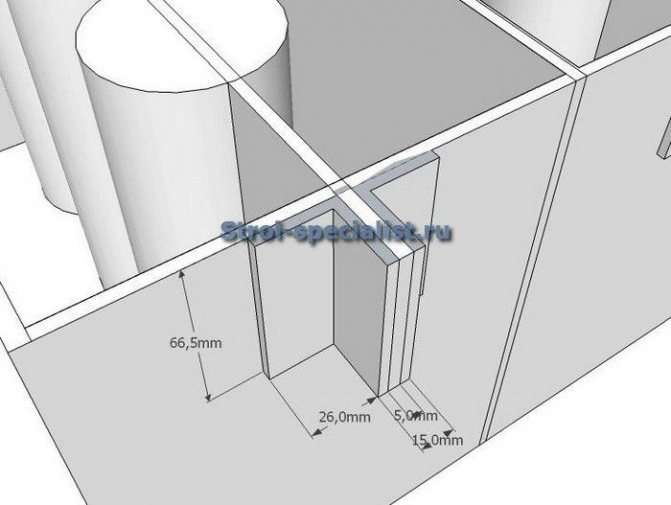

Для формирования пустот берутся железные трубы поперечником порядка 6–9 см. Их за ранее необходимо обработать болгаркой так, чтоб вышли конусы. Это нужно для обеспечения легкости извлечения их из застывшего шлакобетона либо снятия формы с еще не застывшего блока. Трубы соединяются железной перемычкой и закрепляются на деньке либо на боковых стенах формы.

Разработка производства шлакоблоков допускает внедрение древесных заготовок в форме конусов. Если же идти по совершенно обычному пути, то для производства шлакоблоков используются заполненные водой бутылки, которые утапливаются в растворе. Правда, в данном случае, после заливки нужно дождаться застывания раствора в форме.

Форма быть может разъемной. Для этого стены укрепляют так, чтоб их можно было просто снять. В данном случае обеспечивается легкое освобождение готового шлакоблока из формы. В длинноватых стенах формы прорезаются канавки, в которые вставляются недлинные поперечные стены.

В процессе производства формы будет нужно крышка, которая обеспечит выравнивание поверхности раствора, также будет являться типичным прессом. В крышке необходимо сделать отверстия для конусных компонент, если не предвидено их крепление к крышке. Если конусные выступы агрессивно закреплены на крышке, то крышка делает к тому же роль пресса. Если читателей интересует, как сделать шлакоблоки полнотелыми, то для этого достаточно убрать из конструкции конусные цилиндры, а крышку сделать цельной.

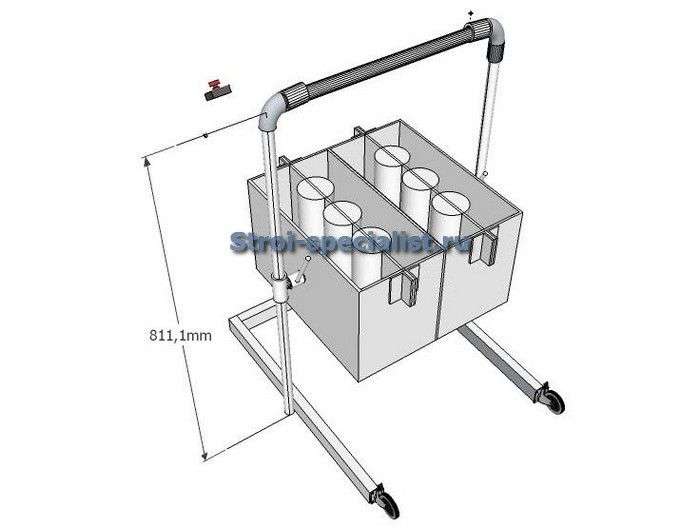

Как сделать домашний вибростанок?

Естественно, если выстроить необходимо всего одно строение и маленькое, как баня, то изготовлять такие блоки проще всего в стандартных ящиках-переносках с бутылками. А вот для более большой работы уже нужен станок – пусть даже самодельный и без виброплиты. Ведь кто знает, может быть, для вас так понравится сама кладка шлакоблока своими руками и вы увидите огромную выгоду в производстве такового строительного материала, что решите открыть свой бизнес? А для этого уже нужна автоматизация. Ну и почему бы после бани не выстроить из такового дешевенького материала и гараж, и прекрасную беседку, и неплохой сарайчик? А сделанный своими руками из подручных материалов вибростанок существенно сбережет время работы.

Сделать неплохой станок для шлакоблоков своими руками – не неувязка. Для этого пригодится:

- Высокооборотный электродвигатель – непременно с 2-мя валами, мощность – 0,5-0,7 кВт.

- Электросварка и болгарка.

- Листовое железо шириной около 3 мм.

- Арматура поперечником около 12 мм.

Время вибрации будет составлять 5-15 секунд, после этого виброформу необходимо вертикально снять и уже через день складировать меж собой шлакоблоки. На обыкновенном домашнем станке изготовка шлакоблоков своими руками позволяет штамповать их до 50 штук в час – а это достаточно стремительно.

Изготовка вибростанка

Чтоб обеспечить лучшее качество получаемой продукции, применяется особое оборудование для производства шлакоблоков в домашних критериях. Это так именуемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая содействует уплотнению раствора и увеличению прочности изделия. Разглядим, как самому сделать самодельный вибростанок. Его схема достаточно ординарна.

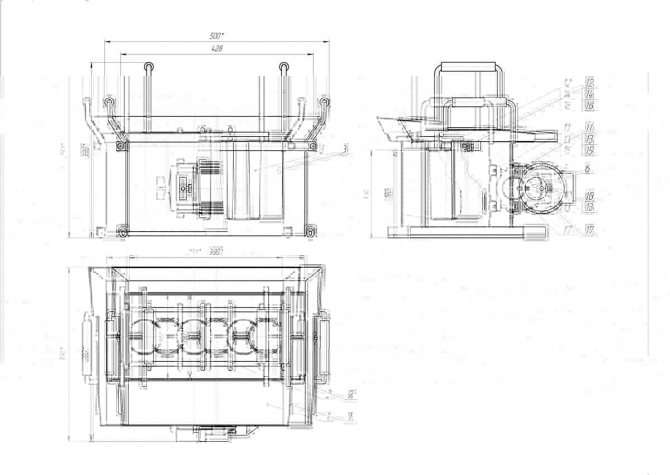

Вибростанок для производства 1-го блока

Вибростанок для производства 1-го блока

По собственной конструкции вибростанок состоит из последующих частей:

- Железный короб (форма), рассчитанный на одновременное создание 1–3 шлакоблоков своими руками. Короб делается из листов металла. Его размеры соответствуют габаритам будущих изделий.

- Цилиндры для формирования пустот. В этом качестве употребляются кусочки железных труб, которые обрабатываются точильным кругом для формирования конусности. Цилиндры соединяются меж собой железной перемычкой по длинноватой стороне формы и крепятся к боковым стенам. Расстояние от низа цилиндров до дна не должно быть наименее 3 см.

- Крышка с отверстиями, которая надевается поверх цилиндров.

- Ручки по краям для снятия формы с блоков.

- Электромотор мощью 0,5–0,8 кВт. Он крепится на болтах к одной из стен формы.

С оборотной стороны формы привариваются проушины, созданные для крепления цилиндров. Если нужно сделать полнотелые блоки, то цилиндры просто вынимаются из проушин. Готовое оборудование для производства шлакоблоков зачищается и покрывается краской.

С помощью такового станка шлакоблок в домашних критериях выходит очень крепким, имеет правильную геометрию.

После производства шлакоблочных форм можно приступать к конкретному процессу производства.

Станок для производства шлакоблока

На сегодня рынок строй материалов предлагает большой выбор стройматериала, на хоть какой выбор и бюджет.

Технологии шагнули далековато вперед, задели они и строй материалов. Изготовитель применяет различные хим соединения для ускорения процесса производства, отсюда и обилие.

На сегодня рынок строй материалов предлагает большой выбор стройматериала, на хоть какой выбор и бюджет.

Технологии шагнули далековато вперед, задели они и строй материалов. Изготовитель применяет различные хим соединения для ускорения процесса производства, отсюда и обилие.

Но строительный материал можно делать и самому, Спросите как? Смотрите дальше и всему научитесь, сделаете собственный станок для производства блоков, построите себе дом, гараж, баню, да что возжелаете.

Материалы

1. листовой металл 3 мм 2. водопроводная труба 3. наждак 4. провод 5. выключатель 6. проф труба квадратного сечения 7. арматура 8. пружина

Инструменты

1. болгарка 2. сварочный аппарат 3. молоток 4. наждак 5. набор гаечных ключей 6. штангенциркуль 7. линейка

Процесс сотворения станка для производства шлакоблока.

И так следует начать с того, что такое шлакоблок? Из чего его делают и каковы его свойства.

Производственный выпуск шлакоблока начался еще в Русское время, когда для постройки домов, гаражей, заводов, казарм, животноводческих ферм и тд. требовался дешевый и обычной в производстве материал, им то и стал шлакоблок.

Само заглавие гласит за себя из чего делается данный блок, а делается он из угольного шлака, который остается после топки котлов в угольной котельной. Как понятно материал бесплатный, просто отходы производства, которые можно преобразовывать в личную выгоду для личного строительства либо бизнеса.

Создание шлакоблока-это самое обычное посреди строй материалов данного типа и размера, поэтому как не просит доп температурной обработки, в отличии от кирпича.

Создание шлакоблока-это самое обычное посреди строй материалов данного типа и размера, поэтому как не просит доп температурной обработки, в отличии от кирпича.

Разработка заключается в последующем: берется шлак смешивается с песком и цементом, добавляется вода, замешивается ВНИМАНИЕ! (полусухой раствор) в пропорции 1 часть цемента 3 части песка и 5 частей шлака, а так же 0.5 воды от общей массы цемента. Основное тут не перестараться с водой, по утверждению создателя раствор должен получится (полусухой) найти это можно последующим образом, взять в руку незначительно раствора и сжать, он не должен выделять воду и не рассыпаться, а бросив на землю должен рассыпаться.

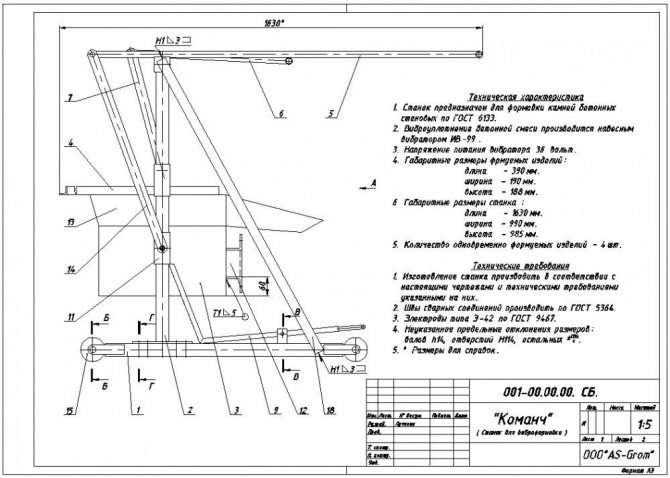

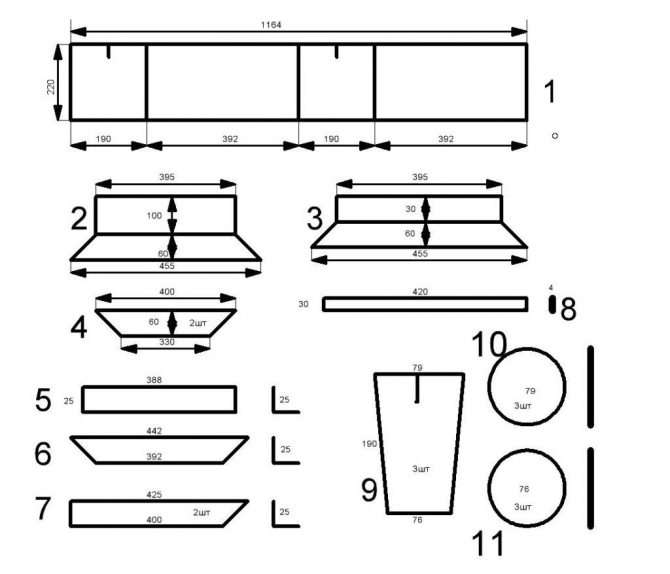

После изготовления правильного раствора, его следует заложить в форму, включить вибратор, запрессовать крышкой и дисконнектнув мотор вибратора произвести подъем формы, блок остается на земле высыхать, а форма перемещается дальше для последующей формовки. Для начало следует разглядеть чертежи станка.

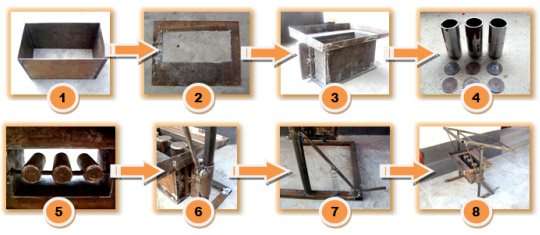

И так сейчас давайте разглядим, как создатель делал собственный станок для производства шлакоблока. Сперва нарезаются заготовки из листа металла 3 мм, работать болгаркой следует аккуратненько.

И так сейчас давайте разглядим, как создатель делал собственный станок для производства шлакоблока. Сперва нарезаются заготовки из листа металла 3 мм, работать болгаркой следует аккуратненько. Потом из приобретенных заготовок сваривается металлический короб.

Потом из приобретенных заготовок сваривается металлический короб.

Для удобства засыпки раствора в матрицу, создатель делает особый фартук для короба, из такого же металла 3 мм.

Для удобства засыпки раствора в матрицу, создатель делает особый фартук для короба, из такого же металла 3 мм.

Наваривается на короб.

Наваривается на короб.

По краям с обеих сторон навариваются проушины.

По краям с обеих сторон навариваются проушины.

После того как база готова, создатель перебегает к созданию пуансонов которые будут отвечать за полости в блоках, для этого была взята водопроводная железная труба и разрезана на 3 равные части.

После того как база готова, создатель перебегает к созданию пуансонов которые будут отвечать за полости в блоках, для этого была взята водопроводная железная труба и разрезана на 3 равные части.

В трубах делается пропил в высшей части для их следующего крепления, а в нижней части делается 3 пропила, потом обжимается и проваривается, тем создается конус он нужен для наилучшего изъятия формы.

В трубах делается пропил в высшей части для их следующего крепления, а в нижней части делается 3 пропила, потом обжимается и проваривается, тем создается конус он нужен для наилучшего изъятия формы.

Дальше форма надевается на станину. Делается стопорный механизм.

Дальше форма надевается на станину. Делается стопорный механизм.

А так же пресс-крышка.

А так же пресс-крышка.

Создается рычажный механизм и ставится вибратор, изготовленный из наждака, также подключается выключатель, чтобы можно было включить и выключить вибратор

Создается рычажный механизм и ставится вибратор, изготовленный из наждака, также подключается выключатель, чтобы можно было включить и выключить вибратор

И вот станок готов можно начинать работать и делать свои личные блоки.

И вот станок готов можно начинать работать и делать свои личные блоки.

На этом заканчиваю статью. Но вы еще так же сможете просмотреть видео по изготовлению станка и закрепить пройденный материал. Позитивного просмотра. Спасибо за внимание! Входите в гости чаще, не пропускайте новинки в мире самоделок! Источник

На этом заканчиваю статью. Но вы еще так же сможете просмотреть видео по изготовлению станка и закрепить пройденный материал. Позитивного просмотра. Спасибо за внимание! Входите в гости чаще, не пропускайте новинки в мире самоделок! Источник

Становитесь создателем веб-сайта, публикуйте личные статьи, описания самоделок с оплатой за текст. Подробнее тут.

Пропорции раствора для производства шлакоблоков

Существует определенная рецептура для производства шлакоблока:

- Основной наполнитель — 7 частей. Обычно употребляется наполнение шлаком, но его можно поменять размельченным глиняним кирпичом, гипсом, опилками, гравием и другими схожими элементами.

- Цемент — 1,5 части. Следует брать цемент марки не ниже М400.

- Песок просеянный — 2 части.

- Вода — до густоты. Чтоб найти лучшую густоту раствора, необходимо сжать раствор в руке, а потом кинуть горсть на землю. При обычной густоте раствор распадется, а при повторном сжатии вновь сформируется единая масса.

Разработка производства шлакоблока предугадывает дополнительное введение в состав раствора пластификатора, созданного для бетона. Он содействует увеличению у изделий прочности, водонепроницаемости и морозостойкости. Пластификатор берется в количестве 5 г в расчете на 1 блок.

Чем лучше наполнить формы?

Если вы налаживаете создание шлакоблоков в домашних критериях, знайте – нет всеприменимого состава, каждый мастер подбирает свою, эксклюзивную рецептуру, которая больше подходит для определенной бани и которая находится в зависимости от уже имеющегося шлака. Но стандартная рецептура шлакоблока такая: 7 частей шлака, 2 части песка и 2 части гравия, 1,5 части неплохого цемента (марка от М400) и от полутора до 3-х частей воды. Принятые размеры шлакоблока – 39х19х20 см, но употребляются в личном строительстве и габариты 40х20х20 см.

Не считая самого шлака наполнителем для таких блоков берут золу, другие отходы горения угля, гравий, обработанные опилки, перлит, отсев камня и гранита, гипс, кирпичный бой и им подобные. Для большей пластичности блоков еще добавляется пластификатор – это 5 гр на один блок, при вибролитье. Зачем? Конкретно это вещество существенно увеличивает крепкость блока, его морозостойкость и водонепроницаемость, устраняет от трещинок.

В особенности кропотливо необходимо отмерять количество воды: блоки не должны разливаться во время снятия. Можно провести таковой тест: если при падении на землю раствор рассыпается, но в кулаке соединяется – это то, что нужно. К слову, бетон для строительства маленькой бани приготовить можно и вручную, но для более сурового строения лучше вначале обзавестись электронной бетономешалкой, рассчитанной на объем 0,2-0,5 кубических метров.

Общие требования

Высококачественные шлакоблоки могут быть сделаны даже в гараже, при условии, что для вас известна рецептура и разработка производства. Стандартный шлакоблок имеет размеры 39х19х20 см и три маленьких отверстия.

Для того, чтоб шлакоблок был высококачественным и обладал нужной прочностью, для вас будет нужно:

- вибропрессовочное оборудование;

- высококачественный цемент (не ниже М400);

- доменный шлак;

- большой песок.

Шлак выходит во время переработки угля, другими словами он является самым наилучшим наполнителем для блоков. Но в текущее время, из-за активного использования газа, зола и шлак стали вырабатываться в еще наименьших объемах. Потому все почаще и почаще шлак подменяют зитобетоном, который обладает более высочайшей ценой.

Данный строительный материал на данный момент становится всё более и поболее пользующимся популярностью благодаря собственной низкой стоимости и хорошей звуко- и термоизоляции. Кроме этого расчеты демонстрируют, что при изготовка шлакоблоков своими руками для 1-го блока для вас будет нужно 0,011 куб.м раствора (если использовать пропорцию 1:7), другими словами мешка цемента для вас хватит на создание 36 блоков! Это просто прекрасный итог.

Высококачественные шлакоблоки непременно должны владеть как можно более четкой геометрией, потому что при наличии разных недостатков и огромных неровностей на поверхности блоков, для вас придется издержать существенное количество средств на строительство стенок вашего строения. Для того, чтоб получить идеально ровненький шлакоблок, нужно всегда заполнять виброформу до самых краев, потому что в неприятном случае блоки будут кривыми. Заполнять виброформу лучше даже не до краев, а с припасом, потому что потом бетон малость утрясется вибрацией.

Процесс производства смотрится последующим образом: поначалу виброформа врубается на 5-15 секунд, после этого нужно оценить уровень раствора в форме. В том случае, если он окажется ниже края формы, для вас необходимо будет установить прижим и снова включить вибрацию. Выключать вибрацию необходимо в момент ее упора в ограничитель. После это для вас будет нужно сразу вытянуть форму и выключить вибратор.

Источник: vsamodelino.ru

Возможно интересно:

Смотрите также: