Фрезерный стол: монтаж своими руками, инструкция, чертежи

В домашней мастерской ручной фрезер, в отличие от других инструментов, употребляется достаточно нередко, ведь с помощью скоростной фрезы есть возможность сделать массу столярных операций. Но длительное время задерживать инструмент с вращающейся фрезой не только лишь неловко, да и нерационально – очень большой риск попортить заготовку. А вот мысль сделать стол для фрезера своими руками поможет выйти из этой ситуации, тем паче что в самой конструкции ничего сложного нет.

В домашней мастерской ручной фрезер, в отличие от других инструментов, употребляется достаточно нередко, ведь с помощью скоростной фрезы есть возможность сделать массу столярных операций. Но длительное время задерживать инструмент с вращающейся фрезой не только лишь неловко, да и нерационально – очень большой риск попортить заготовку. А вот мысль сделать стол для фрезера своими руками поможет выйти из этой ситуации, тем паче что в самой конструкции ничего сложного нет.Для чего нужен стол для фрезера

Ручной фрезер по дереву в главном употребляется для тонких работ. Во всяком случае конкретно с помощью этого инструмента можно сделать и рамку для фото и обработать кромку столешницы для прикроватного столика. Вот только при работах по дереву с маленькими заготовками приходится всегда изворачиваться и ловчить. Сперва приходится выдумывать как закрепить заготовку, как к ней подобраться фрезой и как взять фрезер чтоб он не соскользнул, не изменил направление движения и при это усилие для прижима было равномерным и легким.

Решить эту делему можно изменив сам механизм работы – не перемещать инструмент над заготовкой, а передвигать саму обрабатываемую деталь над фрезой. И практическим воплощением этой идеи быть может стол под ручной фрезер по дереву.

С практической точки зрения преимуществ у этой идеи несколько:

- Стол для работы фрезером по дереву будет стоить дешевле чем тот, что предлагается на рынке.

- Работать с агрессивно зафиксированным фрезером легче, чем держать его на весу.

- Точность обработки детали увеличивается неоднократно, так как имеется большая столешница, на которой можно просто перемещать заготовку.

- При работе с длинноватыми заготовками работать становится комфортнее и проще.

- Возникает возможность четкой опции полосы и профиля реза так как настройка осуществляется на инструменте, который можно зафиксировать в подходящем положении.

Ну и материалом для производства всей конструкции может служить дерево и фанера, что еще более удешевляет конструкцию.

Но у этой идеи есть и оборотная сторона – фрезерный стол не дозволит обрабатывать внутренние поверхности заготовок либо работать в закрытом контуре, вобщем, для этого инструмент можно снять со станка и работать им вручную.

Как сделать станину для фрезерного станка

Невзирая на простоту производства каркаса для столешницы, самодельный фрезерный станок должен чтобы правильно работать соответствовать требованиям:

- Низ станины нужно углубить от 100 мм до 200 мм по отношению фронтальной части столешницы. Габариты станины подбираются персонально, чтобы облегчить работу и крепление ручного фрезера. Обычно в личных строениях для обработки заготовок на фасад дома и обработки накладок на двери делают: станину 1500 мм шириной, высота стола 900 мм, глубина фрезерного стола 500 мм.

- Высота фрезерного стола, это параметр, который важен для комфортной работы. Принято хорошей считать высоту от 850 мм до 900 мм. Рекомендуется делать опоры регулирующимися, тогда можно поменять высоту стола, также устанавливать его на неровной поверхности напольного покрытия.

- Самый доступный и обычный материал для столешницы фрезерного стола это кухонная столешница, которая изготовлена из ДСП плиты. Рекомендуется использовать плиты шириной от 26 мм, имеющие пластиковое покрытие. Пластик дает скольжение заготовки по столешнице, а вибрационное воздействие от фрезера гасится ДСП плитой. Когда нет кухонного стола с подходящей столешницей, можно применить плиту МДФ, толщина которой не меньше 16 мм.

В конструкцию стола заходит монтажная пластинка, она нужна для крепления фрезера.

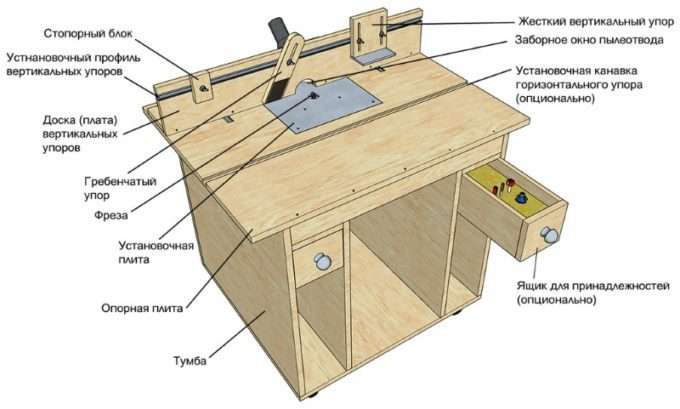

Конструкция стола

Самая обычная схема фрезерного стола предугадывает наличие 3-х главных частей – рабочей поверхности либо столешницы, основания станка либо станины и доп оборудования – ограничительной планки, регулировочных устройств, устройств безопасности.

Посреди схем сборки устройства, которые можно отыскать в вебе условно все конструкции можно поделить на три вида:

- Функциональные раздельно стоящие устройства для работы и хранения инструмента.

- Настольные компактные столики для фрезерования, которые инсталлируются на верстак либо десктоп.

- Столы — приставки, которые закрепляются на крепления либо особые посадочные места к верстаку либо рабочему столу.

И если 1-ые требуют определенного мастерства и способностей для проектирования и сборки, то настольные конструкции и фрезерные приставки можно сделать без помощи других от разработки чертежа и до практического воплощения.

Основой стола выступает станина – жесткая конструкция, на которой располагается рабочая поверхность фрезерного стола – столешница, имеется крепление для установки инструмента и оснащения для его фиксации и регулировки.

Вся конструкция делается из древесной породы и древесных пиломатериалов, скрепляется с помощью клея и винтов для сборки мебели. Конструктивно обычной стол для фрезера должен быть жесткой и устойчивой конструкцией, чтоб гасить вибрацию и сразу быть легким, чтоб его можно было свободно переносить с места на место.

Изготовка стола для фрезера своими руками

Начать работы над фрезерным столом рекомендуется с разработки рабочего чертежа либо обычного рисунка сборки всех узлов и деталей. Задачка этого шага как можно поточнее обмыслить все элементы и элементы крепления.

Для начала работы довольно легко схематически нарисовать конструкцию устройства, а в предстоящем более точно, с указанием всех размеров нужно сделать детализированный чертеж.

Главным элементом самодельного стола для фрезера является столешница. Она не только лишь должна быть очень ровненькой, она должна быть крепкой, так как конкретно к столешнице будет крепиться элемент крепления фрезера.

Сам инструмент устанавливается под столешницей, одно из критерий установки фрезера — это его вертикальное размещение. В некоторых проектах крепление фрезера предугадывает его регулировку в нескольких плоскостях. Таковой вариант проекта можно воплотить для опытнейших мастеров, но в самом ординарном проекте довольно легко зафиксировать инструмент строго вертикально.

Одной из самых трудозатратных деталей для производства является пластинка для фрезера. Обычная конструкция со столешницей из мультислойной фанеры либо древесностружечной плиты с течением времени в месте отверстия для фрезы будет иметь выработку. Такое положение дел не дозволит получить верный рез – дерево не будет плотно прилегать к поверхности. Другое дело, когда тут будет установлена пластинка из более крепкого материала – пластмассы либо металла.

Пластинка для фрезера быть может сделана из алюминия шириной 4-5 мм, это сбалансированный вариант для такового устройства. Ее можно поменять толстой пластмассой, к примеру, текстолитом. Можно приспособить и железную пластинку, но в таком случае устанавливать фрезы необходимо в особенности осторожно и аккуратненько.

Приступая к подбору материалов, стоит держать в голове, что столешница должна быть крепкой и ровненькой, сделать столешницу из набора досок навряд ли получится, потому сразу стоит предугадать несколько вариантов материалов для нее — от мебельного ДСП до мультислойной фанеры с ламинированной поверхностью.

Каркас рекомендуется сделать из фанеры либо древесноволокнистой плиты. Этот материал полностью доступный и просто поддается обработке.

Нужные инструменты

Беря во внимание, что большая часть работ будет связано с деревом то особых инструментов тут не пригодиться. Вобщем, если пластинка для фрезера будет изготавливаться из металла, то нужно предугадать к тому же инструмент для работы с металлом. Весь набор инструментов может смотреться последующим образом:

- Фрезер по дереву с набором фрез;

- Электродрель с набором сверл по дереву и по металлу;

- Дисковая пила либо электролобзик;

- Гайковерт с набором бит;

- Ратфили по металлу;

- Болгарка с отрезными и шлифовальными дисками;

- Струбцины и зажимы;

- Столярные либо мебельные железные уголки;

- Рулетка, угольник, линейка.

Для склеивания пригодится клей и кисть. Для шлифовки и обработки краев наждачка.

Для того чтоб сделать крепкую конструкцию не считая всего нужно приготовить рабочее место, чтоб было достаточно места для обработки деталей.

Фрезерный стол

Столяры с почтением относятся к своим фрезерным столам. И для этого есть весомая причина. Нередко фрезерные столы позволяют достигнуть результатов, ранее доступных только проф мебельным мастерским, имеющим фрезерные станки. Профилирование кромок и изготовка соединений делаются с помощью их просто, аккуратненько и неопасно. Потому логично, что многие конторы кинулись снимать неукротимый аппетит столяров, производя широкий набор фрезерных столов и аксессуаров к ним. Но и самодельные фрезерные столы иногда не уступают фирменным, а сделать обычный фрезерный стол своими руками сумеет хоть какой любитель. Независимо от того, желаете ли Вы сделать фрезерный стол своими руками либо приобрести фирменный, необходимо ориентироваться в их конструкциях, чтоб в итоге получить стол более подходящий к размерам мастерской, особенностям работы и соответственный бюджету. Изготовка фрезерного стола своими руками дает эксклюзивную возможность получить хотимое. Вы сами выбираете функции, которые желали бы иметь, включая размер стола и конструкцию основания.

Тип фрезерного стола

. Сначала, должно быть четкое понятие о том, какой тип фрезерного стола Для вас требуется: отдельный (стационарный), настольный (портативный) либо являющийся боковым расширением пильного стола (агрегатный). Если приходится работать вовне мастерской либо использовать фрезерный стол только время от времени, задумайтесь о портативном варианте. Для экономии места его можно убрать либо повесить на стенку. Если места достаточно, раздельно стоящий фрезерный стол обеспечит максимум удобства. Поставьте его на колеса и располагайте там, где комфортнее. Раздельно стоящий (либо портативный) фрезерный стол можно настроить на выполнение операции и бросить на время, при всем этом он не будет мешать другим устройствам, станкам и инструментам.

Материал крышки стола

. Изготовители предлагают фрезерные столы с крышками из разных материалов. Большая часть делают крышки из МДФ-плит, оклеенных пластиком либо с меламиновым покрытием. Они плоские, дешевые и долговременные. Не считая того, их просто резать и обрабатывать, если необходимо усовершенствовать фрезерный стол. Потому что пазы в МДФ-плите достаточно стремительно изнашиваются, изготовители оснащают такие крышки дюралевыми профилями для продольного и подвижного упоров. Помните также, что МДФ впитывает воду и может разбухать при завышенной влажности. Для уменьшения влагопоглощения уплотните все открытые кромки МДФ-плиты.

Некие изготовители изготавливают крышки фрезерных столов из фенольного пластика, очень крепкого, твердого и долговременного. Такие столы имеют идеально ровненькие и плоские крышки, совсем невосприимчивые к влаге. Фенольные пластики отлично обрабатываются, давая возможность сделать пазы для подвижного упора и дюралевых профилей с Т-образным пазом либо щелевые отверстия для крепления продольного упора. Недочетом таких крышек является более высочайшая стоимость — на 10-20 % дороже, чем МДФ.

Если Вы предпочитаете надежность металла, на Ваш выбор предлагаются крышки из алюминия, листовой стали и металлического литья. Они гладко отшлифованы, имеют ровненькие плоскости и очень высокопрочны. Почти всегда в них есть паз для подвижного упора-каретки. Имейте в виду, что придется защищать железные и чугунные крышки от ржавчины. Дюралевые крышки не заржавевают, но также подвержены коррозии. Алюминий без специального покрытия (плакировки) может оставлять грязные следы на заготовках.

Паз для подвижного упора

. Фрезерные столы предусмотрены в большей степени для обработки продольных кромок заготовок. Если же требуется отфрезеровать паз поперек доски, то у большинства фрезерных столов имеется интегрированный профиль с пазом для стандартного подвижного упора-каретки, приобретаемого раздельно. Этот паз также служит комфортным местом для установки доп приспособлений, к примеру прижимающих гребенок Некие мастера заместо подвижного упора, скользящего в пазу крышки, используют самодельные салазки, которые движутся вдоль продольного (параллельного) упора. С такими салазками деталь бывает перпендикулярна продольному упору независимо от того, параллелен он пазу в крышке либо нет.

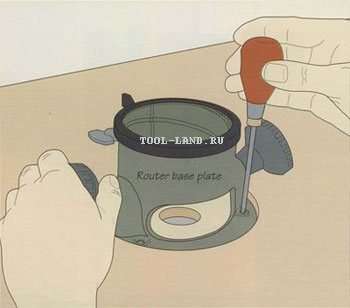

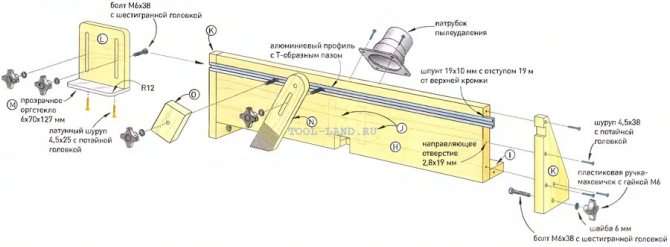

Крепление фрезера

. Большая часть фрезерных столов имеют монтажную пластинку для крепления фрезера, устанавливаемую в просвет крышки с фальцами. Фрезер через отверстия в основании крепится винтами к пластинке, которая обычно делается из фенольного пластика, алюминия либо поликарбоната. Пластинки можно приобрести раздельно и подогнать их к фрезерному столу.

Крепление фрезера к съемной пластинке имеет два достоинства перед креплением конкретно к нижней стороне крышки стола. Во-1-х, пластинка сберегает от 6 до 10 мм глубины фрезерования, в отличие от варианта с креплением фрезера к крышке шириной 25 мм либо более. Во-2-х, пластинка позволяет просто вытащить фрезер. Вы ощутите это преимущество, когда будет нужно поменять фрезу.

Пластинка должна размещаться вровень с поверхностью крышки фрезерного стола. Если это не так, обрабатываемые детали будут цепляться за выступающие края. Удостоверьтесь, что в крышке стола либо пластинке имеются регулировочные винты либо другое разглаживающее устройство для установки пластинки вровень с поверхностью крышки.

Некие изготовители делают пластинки немного выпуклыми. Прогибаясь под весом томного фрезера, такие пластинки становятся плоскими, а не вогнутыми.

Фрезы могут иметь поперечник наименее 3 мм и поболее 76 мм, потому выбирайте пластинку со сменными кольцами для конфигурации поперечника проема, как показано на фото.

Если желаете иметь более совершенное устройство, приобретите пластинку, снаряженную лифтом (см. «Фрезерные лифты»).

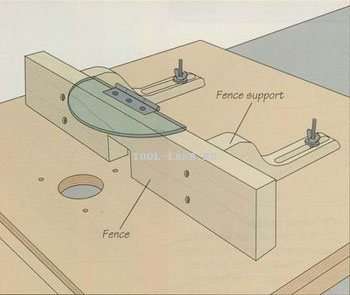

Продольный упор

. Если не использовать фрезы с подшипниками, то для большинства фрезерных операций требуется продольный (параллельный) упор, направляющий заготовку. Чтобы правильно работать он должен быть как минимум ровненьким по всей длине, перпендикулярным поверхности стола и просто настраиваемым. Его подвижные лицевые накладки, сдвигающиеся и раздвигающиеся для регулировки зазоров вокруг фрезы, дают существенное преимущество в работе. Возможность сдвигания одной из накладок на некоторых моделях позволяет фуговать кромки заготовок (фото справа). Эта функция будет нужна, если нет строгального станка.

Еще стоит выбрать продольный упор с Т-образным пазом либо другой системой крепления для прижимающих гребенок, боковых упоров и особых приспособлений. Если упор не обустроен патрубком для пылесоса, приобретите его раздельно. Подключив шланг пылесоса либо циклона, можно выудить огромную часть пыли и стружки, образующихся при работе фрезера. Большая часть коммерческих продольных упоров обустроены такими патрубками, так же как самодельный упор, описанный в статье «Продольный упор для фрезерного стола».

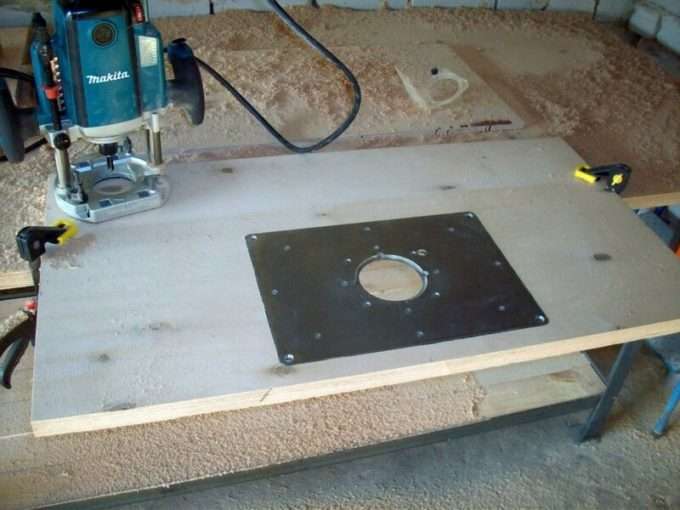

Самодельный фрезерный стол

Самый обычной вариант самодельного фрезерного стола — это лист, к примеру ДСП с отверстием для фрезы, и доска выполняющая роль направляющей, закрепляемая струбцинами. Ниже на фото не самый оптимальный пример: доска быть может еще тоньше и уже, а большая площадь листа не употребляется.

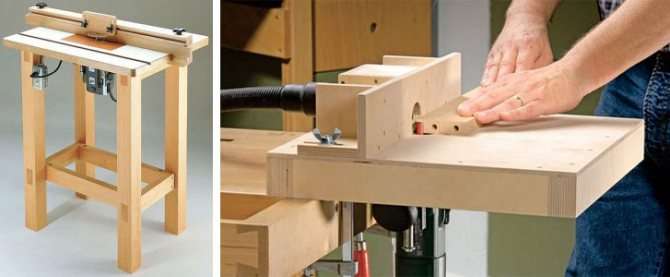

Простой самодельный фрезерный стол

Делать ли ножки, чтоб поставить эту конструкцию на стол, либо укреплять её меж 2-мя столам, либо меж 2-мя табуретками, либо ещё как-то — это кому как комфортнее. Такового приспособления достаточно, если охото опробовать собственный фрезер в качестве фрезерного станка.

Простой самодельный фрезерный стол

Делать ли ножки, чтоб поставить эту конструкцию на стол, либо укреплять её меж 2-мя столам, либо меж 2-мя табуретками, либо ещё как-то — это кому как комфортнее. Такового приспособления достаточно, если охото опробовать собственный фрезер в качестве фрезерного станка.

Последующий вариант не изрядно труднее, но еще основательнее.

Большой самодельный стол для фрезера

Большой самодельный стол для фрезера

В столе для фрезера изготовлено углубление

В столе для фрезера изготовлено углубление

Продольный упор самодельного стола для фрезера

Продольный упор самодельного стола для фрезера

Своими руками можно сделать и поболее непростой фрезерный стол.

Настольный фрезерный стол изготовленный своими руками

Настольный фрезерный стол изготовленный своими руками

Дальше идет подробное описание производства этого самодельного фрезеровального стола, потому если Вас устраивают обыкновенные варианты, далее можно не читать, и приниматься за изготовка обычного фрезерного стола.

Изготовка стола для ручного фрезера

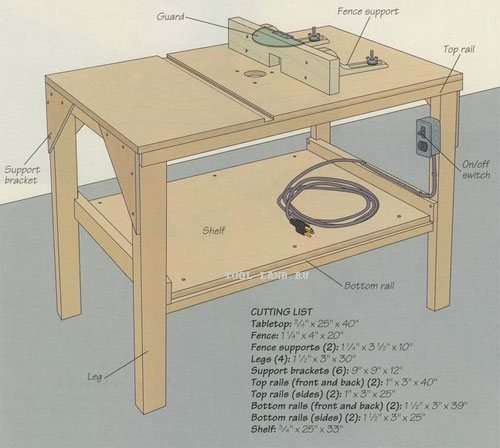

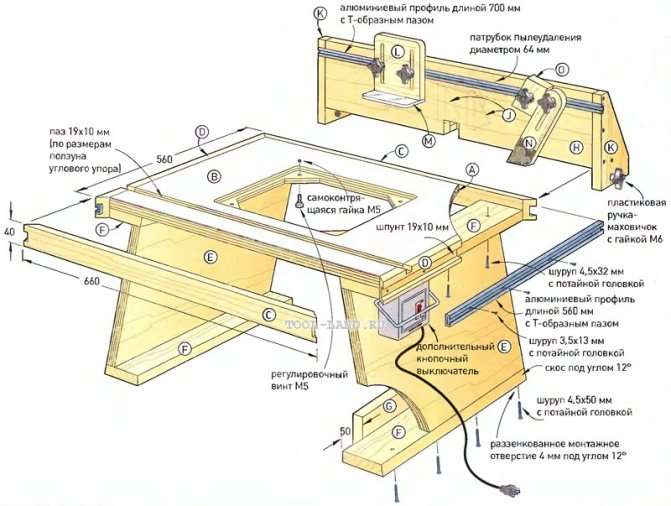

Настольный фрезерный стол

Настольный фрезерный стол

Боковое севение

Крышка стола

Крышка стола

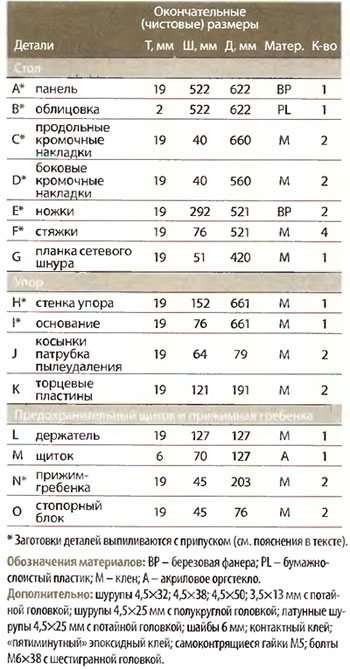

Перечень материалов и деталей

Перечень материалов и деталей

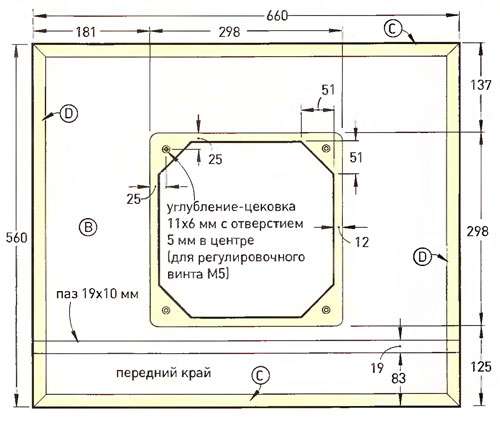

Крышка фрезерного стола

. Выпилите кусочек березовой фанеры для панели (A) и кусочек бумажно-слоистого пластика для покрытия (B) по обозначенным в «Списке материалов и деталей» размерам, не забыв добавить припуск 25 мм по длине и ширине.

Руководствуясь инструкциями на банке, нанесите контактный клей на оборотную сторону пластика и верхнюю сторону фанеры. Наклейте пластик к фанере, отступив от её угла около 3 мм. Плотно прикатайте пластик резиновым валиком.

Прижимая к параллельному (продольному) упору пильного станка свободные от пластика края фанеры, опилите с обратных краев около 6 мм материала, пропиливая фанеру и пластик сразу. Сейчас, прижимая к упору уже опиленные начисто кромки, обрежьте обратные стороны детали (A/B) до окончательного размера.

Выпилите длинноватые (C) и недлинные (D) кромочные накладки с припуском около 25 мм. Сделайте на их концах скосы, чтоб закрыть края крышки. Наклейте их к краям крышки и зафиксируйте струбцинами, выровняв верхние стороны с поверхностью пластика. Для этого, изготовьте разглаживающие блоки, сделав вырезы 50?50 мм на 4 кусочках фанеры 19x100x100 мм (вырезы позволяют созидать угловые соединения). Закрепите их струбцинами на крышке, как показано на фото ниже. Чтоб струбцины не мешали работе, расположите под их нижние губы обрезки досок. Сейчас наклейте к крышке кромочные накладки, прижимая их к разглаживающим блокам.

Приклейка кромочных накладок вровень с поверхностью

Установите в пильный станок пазовый диск шириной 19 мм и прикрепите к параллельному (продольному) упору древесную накладку высотой около 250 мм. Отрегулируйте положение диска и упора для подборки в кромочных накладках (D) шпунтов для установки дюралевого профиля. Проверьте изготовленные опции на обрезках и, если требуется, измените их. Прижимая к упору покрытую пластиком сторону крышки, выпилите шпунты в кромочных накладках (D). Используйте подпорный брусок для предотвращения сколов на выходе пильного диска.

Этим же самым пазовым диском выпилите шпунт в пробном обрезке доски и проверьте, как заходит в него ползун углового упора. Он должен свободно передвигаться вдоль шпунта с наименьшим люфтом. Скорректируйте опции, если требуется. Положите крышку пластиком вниз и выпилите в ней паз для углового упора. Чтоб не было сколов на выходе пильного диска, используйте подпорный брусок.

Отверстие для монтажной пластинки

. Чтоб сделать вырез в крышке для монтажной пластинки фрезера, сделайте шаги, показанные ниже.

Шаг 1. Выпилите монтажную пластинку по размерам и положите ее точно в центре крышки с отступом 125 мм от фронтального края.

Шаг 2. Обведите контуры пластинки на крышке.

Изготовка выреза для монтажной платины

Шаг 3. Разметьте и начертите полосы выреза снутри обведенного контура.

Шаг 4. Просверлите входное отверстие для пилки электролобзика и выпилите вырез по разметке.

Изготовка выреза для монтажной платины

Шаг 5. Наклейте монтажную пластинку снутри обведенного контура обоесторонним скотчем.

Шаг 6. Струбцинами закрепите направляющие планки вокруг пластинки, вставляя прокладки из узкого картона.

Изготовка выреза для монтажной платины

Шаг 7. Удалите пластинку и прокладки. Установите в цангу фрезера копирующую фрезу с верхним подшипником. Опирая подошву фрезера на направляющие планки, установите глубину фрезерования 3 мм в крышке стола.

Шаг 8. Начните фрезерование фальца, ведя подшипник фрезы вдоль кромок направляющих планок. Сделайте несколько неглубоких проходов, увеличивая вылет фрезы до заслуги глубины на 0,5 мм больше толщины монтажной пластинки.

Изготовка выреза для монтажной платины

Выровнять монтажную пластинку фрезера вровень с поверхностью стола нетрудно, если установить самоконтрящиеся гайки в углах углубления. Сделав углубление, просверлите в каждом его углу отверстие поперечником 11 и глубиной 6 мм для самоконтрящейся гайки. Удостоверьтесь, что гайки в отверстиях не выступают наружу. Просверлите в центре отверстий для гаек сквозные отверстия для винтов, а потом сделайте четыре обыкновенные операции, показанные на фото ниже, для монтажа системы регулировки.

Установка регулировочных винтов

Установка регулировочных винтов

Установка регулировочных винтов

Установка регулировочных винтов

Когда клей затвердеет, поменяйте винт длиной 50 мм винтом длиной 13 мм. Чтоб создавать регулировку без помощи инструмента, используйте регулировочный винт с увеличенной головкой.

Гладко отшлифуйте кромочные наладки (C), (D) наждачкой зернистостью 220 единиц. Острые края пластика вокруг углубления для монтажной пластинки и вдоль паза для углового упора-каретки немного притупите циклей.

Основание фрезерного стола

. Выпилите ножки (E) и стяжки (F) обозначенной длины, оставив припуск около 25 мм по ширине. Наклоните диск пильного станка на 12° и опилите скосы на кромках стяжек и краях ножек. Выпилите по обозначенным размерам планку для сетевого шнура (G).

Наклейте стяжки (F) к ножкам (E) и зафиксируйте их струбцинами. Просверлите и раззенкуйте направляющие отверстия через стяжки. Ввентите саморезы и удалите струбцины. Наклейте планку для сетевого шнура к стяжке, зафиксировав её струбцинами. Гладко отшлифуйте собранные ножки наждачкой зернистостью 220 единиц.

Положите перевернутую крышку на верстак и наклейте к ней собранные ножки, прижимая их струбцинами. Просверлите и раззенкуйте направляющие отверстия через стяжки в крышку. Ввентите в них саморезы 4,5?32 мм с потайной головкой.

Продольный упор

. Чтоб упор вышел ровненьким, нужно кропотливо отфуговать кромки перпендикулярно пластям. Сначала выпилите по обозначенным размерам сам упор (H) и его основание (I) (см. набросок ниже), добавив припуски около 12 мм по ширине и 25 мм по длине. Отфугуйте одну кромку каждой доски. Установите продольный упор пильного станка, прибавив к конечной ширине деталей 0,8-1,0 мм, и опилите нестроганные кромки. Установите на строгальном станке подобающую глубину строгания и отфугуйте только-только опиленные кромки. Определите точно длину готовой крышки фрезерного стола и прибавьте к этому размеру 1 мм. Опилите упор и его основание по длине в согласовании с приобретенным размером (дополнительный мм позволяет упору двигаться легче). Ленточной пилой либо электролобзиком сделайте вырезы 38?38 мм для фрезы посреди обеих деталей. Наклейте упор к основанию и зафиксируйте клейку струбцинами.

Параллельный упор стола

Параллельный упор стола

Выпилите две заготовки размерами 19x120x190 мм для торцевых пластинок (K). Соедините обе заготовки в блок с помощью обоестороннего скотча. Разметьте на верхней заготовке диагональную линию распила и центр отверстия поперечником 6 мм в согласовании с рисунком ниже. Сделайте распил, отшлифуйте кромки до полосы разметки и просверлите отверстие. Разъедините торцевые пластинки.

Торцевые пластинки

Наклейте торцевые пластинки (K) к упору (H/I), выровняв их кромки по фронтальной стороне упора, и зафиксируйте клейку струбцинами. Просверлите через торцевые пластинки направляющие отверстия в обозначенных на рисунке местах, раззенкуйте их и ввентите саморезы. Пазовым диском, настроенным на ширину дюралевого профиля с Т-образным пазом, выпилите в собранном упоре (K/H/K) впереди паз. Совсем отшлифуйте готовый упор абразивом зернистостью 220 единиц.

Выпилите косынки (J) для монтажа патрубка пылеудаления по размерам, обозначенным на рисунке ниже. Временно установив косынки на упоре, обусловьте и отметьте их четкое положение. Потом наклейте их к упору, зафиксировав струбцинами. Когда клей высохнет, приложите к косынкам патрубок с фланцем и отметьте центры монтажных отверстий для саморезов.

Установка патрубка пылеудаления

Щиток

. Выпилите по обозначенным размерам (см. набросок ниже) держатель щитка (L). Сделайте закругления радиусом 12 мм на его верхних углах. Чтоб сделать щелевые отверстия, просверлите в обозначенных местах отверстия поперечником 7 мм, проведите касательные полосы от 1-го отверстия до другого и сделайте вдоль этих линий пропилы, используя лобзиковый станок либо электролобзик. Совсем отшлифуйте держатель наждачкой зернистостью 220 единиц.

Предохранительный щиток

Выпилите по обозначенным размерам щиток (M) из прозрачного акрилового оргстекла шириной 6 мм. При помощи шлифмашины сделайте на его наружных углах закругления радиусом 12 мм. Обоесторонним скотчем наклейте щиток к держателю, выровняв задние стороны. Просверлите и раззенкуйте монтажные отверстия через щиток (M) в держатель (L). Снимите щиток и отложите его в сторону.

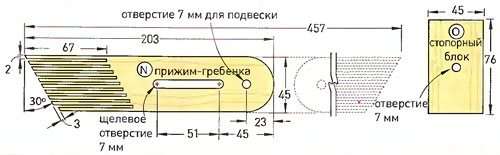

Прижимающая гребенка

. Из прямослойной кленовой доски шириной 19 мм выпилите заготовку 51?457 мм для прижимающих гребенок. При помощи углового (подвижного) упора на пильном станке сделайте скосы под углом 30° на обоих концах заготовки (см. набросок ниже). Проведите косые полосы поперек заготовки, отступив от концов 67 мм, а потом разметьте радиусы верхних концов обоих прижимов.

Прижимы-гребенки и стопорные блоки

Прижимы-гребенки и стопорные блоки

Установите в пильный станок обыденный диск шириной 3 мм и поднимите его на высоту 50 мм над пильным столом. Отодвиньте продольный упор на 2 мм от диска. Прижмите к упору длинноватую кромку заготовки и сделайте пропил до полосы разметки, потом осторожно отведите доску вспять. Неплохим подспорьем для этой операции будет толкатель с резиновой накладкой, использующийся со строгальным станком. Разверните заготовку на 180° и повторите операцию на другом конце. Отодвиньте продольный упор на 5 мм и сделайте новые пропилы на обоих концах. Повторяйте операции, делая пропилы через равные интервалы до отметки 45 мм. Когда продольный упор будет установлен на этой отметке, опустите пильный диск до высоты 25 мм и опилите кромку заготовки до конечной ширины.

Просверлите в прижимах (N) отверстия поперечником 7 мм для подвески и щелевых отверстий. Разметьте края щелевых отверстий параллельными линиями и выпилите их при помощи электролобзика либо лобзикового станка, потом ленточной пилой выпилите закругления на верхних концах прижимов. Отшлифуйте прижимающие гребенки наждачкой зернистостью 220 единиц.

Выпилите по обозначенным размерам стопорные блоки (O) и просверлите в центре отверстия поперечником 7 мм. Отшлифуйте стопорные блоки наждачкой зернистостью 220 единиц. Стопорные блоки устанавливают впритирку к длинноватым кромкам прижимающих гребенок, чтоб предупредить их поворот при подаче заготовки.

Есть обычной и резвый метод регулировки давления прижимающей гребенки на обрабатываемую заготовку. Сделайте первую пластинку прижима на 3 мм короче других. При настройке гребенки прижмите эту первую укороченную пластинку к заготовке. Сейчас выровняйте нижние концы других пластинок параллельно поверхности фрезерного стола и закрепите гребенку, затянув винт.

Монтажная пластинка

. Работа с фрезерным столом станет более комфортной и неопасной, если поперечник отверстия в монтажной пластинке будет только малость превосходить поперечник фрезы. Можно приобрести готовую пластинку со сменными кольцами, подходящими к разным поперечникам фрез и применимыми для большинства случаев. А можно сделать пластинку, точно подобающую поперечнику фрезы. Пластинка из березовой фанеры обойдется дешево, а для более приличного варианта советуем выбрать литой поликарбонат. Положите пластинку на ровненькую поверхность лицевой стороной ввысь. Снимите с фрезера пластиковую подошву и наклейте ее обоесторонним скотчем к пластинке также лицевой стороной ввысь. Убедитесь, что подошва размещена точно в середине пластинки и нацелена так, что с установленным в стол фрезером будет комфортно работать. Установите в сверлильный станок сверло того же поперечника, как монтажные отверстия в подошве. Используя их, как направляющие, просверлите через них в пластинке надлежащие отверстия. Удалите подошву и раззенкуйте просверленные монтажные отверстия. Сейчас прикрепите пластинку винтами к выключенному фрезеру и поставьте его на верстак. Зажмите в цанге фрезера куцее сверло поперечником 8 мм и опустите движок, чтоб кончик сверла коснулся пластинки. Пару раз поверните цангу рукою, чтоб отметить центр. Снимите монтажную пластинку с фрезера. Установите в патрон сверлильного станка кольцевую пилу-коронку либо кольцевой резак и по готовой метке сделайте в пластинке центральное отверстие требуемого поперечника.

Отделка и добавление фурнитуры

. Дополнительно отшлифуйте места, которые в этом нуждаются. Следуя инструкциям на банке, нанесите два слоя проникающего масляного покрытия на все древесные детали, включая углубление для монтажной пластинки фрезера и паз для углового упора. По сопоставлению с лаком либо краской масляные покрытия легче освежить, нанеся их повторно. Они также накрепко пропитывают пазы, отверстия и углубления, не понижая их размеры.

Ножовкой по металлу отпилите кусочки дюралевого профиля с Т-образным пазом в согласовании с длиной стола и параллельного упора. У опиленных концов придется просверлить и раззенковать новые монтажные отверстия. Через них в профиле просверлите направляющие отверстия в крышке стола и упоре; закрепите оба отрезка профиля саморезами.

Установите доп кнопочный выключатель.

Прикрепите предохранительный щиток (M) к держателю (L) латунными саморезами 4,5?25 мм с потайной головкой. Установите собранный щиток, прижимающие гребенки со стопорными блоками на параллельный упор, а его в свою очередь — на фрезерный стол, используя для крепления болты с шестигранной головкой, шайбы и ручки-маховички с гайками, как показано на рисунках. Прикрепите саморезами патрубок пылеудаления к косынкам на задней стороне упора.

Ввентите в самоконтрящиеся гайки регулировочные винты. Шлифовкой углов монтажной пластинки фрезера добейтесь ее плотной посадки в углубление крышки стола.

При использовании содержания данного веб-сайта, необходимо ставить активные ссылки на этот веб-сайт, видимые юзерами и поисковыми роботами. Литература

Комплектующие элементы и материалы для производства стола

Последующим шагом производства стола для фрезера выступает подбор материалов. Наилучшим материалом для столешницы является мультислойная ламинированная фанера. Хорошей шириной столешницы является фанера 40-45 мм. Если такой нет, можно использовать ламинированное ДСП либо испытать склеить столешницу из 2-ух слоев фанеры шириной 20-25 мм.

Такая толщина нужна для того, чтоб нагрузки на рабочую поверхность, независимо от типа мотора инструмента не деформировали столешницу, ведь основной рабочий узел будет закреплен конкретно на ней.

Еще для работы пригодятся:

- фанера шириной 15-18 мм – для боковых стоек и поперечин;

- древесные бруски 45?45мм либо 40?50 мм для усиления каркаса;

- железная пластинка для производства пластинки для фрезера;

- шурупы 25 и 45 мм;

- мебельные уголки для усиления конструкции;

- мебельные болты и гайки-барашки – для крепления ограничительной доски;

- кнопка безопасности, розетка, провод и вилка;

- изоляционная лента и термоусадочная трубка.

Подготовка деталей

После разметки деталей вырезаются все нужные части, делается разметка точек крепежа, мест установки железных уголков.

В крышке стола вырезается место посадки под инструмент, делается вырез для установки фрезерной пластинки. Склеивается, если это нужно половинки столешницы и прижимаются струбцинами. Собирается каркас, и детали узла крепления фрезера.

Установка фрезера на стол

После высыхания столешницы на нее устанавливается фрезерная пластинка и прикрепляется элемент крепления фрезера. Все детали прижимаются винтами, но не фиксируются намертво. В процессе сборки нужно достигнуть того чтоб столешница была установлена горизонтально. На этом шаге принципиально установить инструмент перпендикулярно относительно поверхности столешницы. После того как будет достигнута нужная точность винты прижимаются совсем, и крышка с инвентарем устанавливается на стол.

После установки фрезера в стол устанавливается пластинка и устанавливается ограничительная планка. Завершающим шагом выступает установка аварийной кнопки и остального электрического оборудования – подключение вилки, розетки, фиксация кнопки включения на самом инструменте.

Как видно смастерить фрезерный стол из подручных материалов своими руками не представляет огромного труда. Конструкция, применяемые материалы и инструменты не требуют глубочайших познаний и особых способностей, так что сделать такую конструкцию по плечу даже новенькому.

Электропривод, советы безопасности в работе

Многофункциональный фрезерный стол собрать своими руками можно тогда, когда мастер обладает информацией об электроприводе, который будет применяться в работе. Разглядим параметр мощи для выбора электропривода:

- Мощность электронного мотора, для маленьких домашних дел быть может от 500 Вт. Увидено, что ее достаточно для обработки маленьких заготовок, когда не нужно делать глубочайшие подборки.

- Электрический привод с движком в 1.1 кВт считается хорошим для домашнего фрезерного станка.

- Электрический привод с мощью от 1-2 кВт, дает возможность обрабатывать всякую заготовку, с применением различных фрез. В домашних фрезерных станках используются электронные движки: ручной дрели, «болгарки».

Принципиально! Спецы советуют перед сборкой фрезерного станка обусловиться с мощью фрезера, он не должен быть меньше 2 кВт. Эта мощность дает возможность мастеру работать с хоть какой древесной породой. Выбирать рекомендуется модели фрезеров с регулированием оборотов вращения. Обороты вращения фрезера чрезвычайно значимы для получения ровненького среза на заготовке. Если этот параметр высочайший, срез будет незапятнанный.

Источник: vsamodelino.ru

Возможно интересно:

Смотрите также: