Что такое арболитовые блоки и панели: виды, характеристики, сравнение с другими материалами

Состав и создание арболиттовых блоков

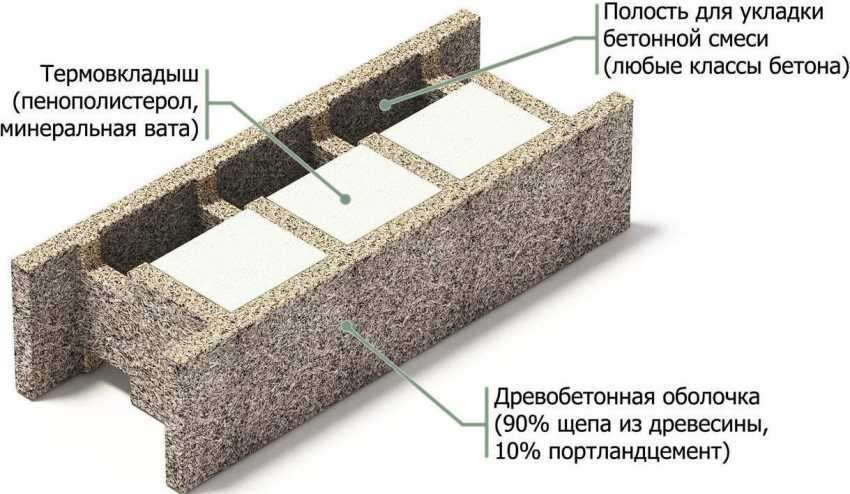

Начнем наш материал конкретно с состава и процесса производства. Все дело в том, что от свойства выполнения определенных процессов зависит наличие либо отсутствие определенных недочетов материала. А это является очень принципиальным. Арболит позиционируется, как одна из видов крупноячеистых легких бетонов. В качестве наполнителя в нем употребляется древесная щепа. Щепа связывается в цельную структуру цементным тестом.

Материал употребляется в строительстве в нескольких видах:

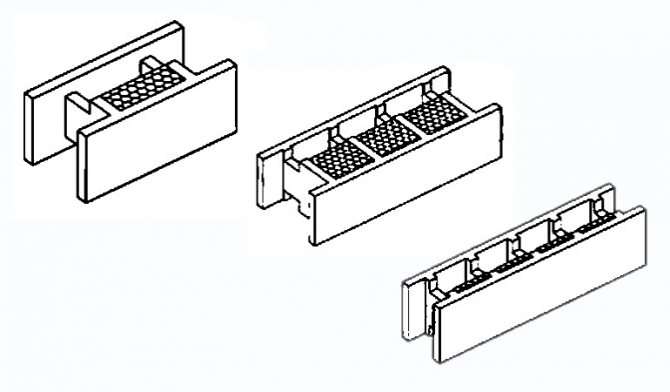

- крупноформатные кладочные блоки;

- пустотелые блоки;

- теплоизоляционные плиты;

- консистенции для заливки ограждающих конструкций по месту.

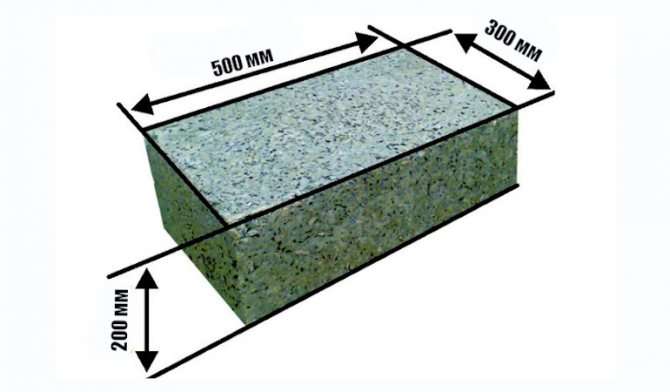

Кладочные блоки отыскали более обширное применение и под понятием «арболит» понимаются, сначала, они. Самым всераспространенным размером арболитовых блоков является 500?300?200 мм. Но в последние время изготовители стали расширять свои производственные линейки и предлагают арболит в других типоразмерах.

Разработка производства блоков относительно ординарна, но как и всюду, имеются свои тонкости. Качество будущих изделий находится в зависимости от соблюдения нескольких принципиальных производственных моментов. Если изготовитель употребляет в наименовании собственной продукции термин «арболит», он должен соблюдать требования нормативной документации на такие изделия, это:

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

Состав арболитовых блоков

Для производства арболитовых блоков употребляется:

- Древесная щепа;

- Хим добавки;

- Вода;

- Цемент.

#1. Древесная щепа. Итоговая крепкость очень находится в зависимости от калибра щепы. Чтоб на выходе был конкретно арболит, характеристики которого строго нормированы, для производства должна употребляться конкретно щепа. Ее размеры регламентированы. ГОСТ советует наибольший размер частиц 40?10?5 мм (длина/ширина/толщина).

Лучшие характеристики у блоков с размерами щепы из интервалов:

- длина – до 25 мм;

- ширина – 5..10 мм;

- толщина – 3..5 мм.

Опилки, стружки, тырса, костра, трава и все другое, что пробуют соединять с цементом для производства арболита, для его производства не подходит. Только незапятнанная щепа без коры, листьев, грунта и иных ненужных примесей. Считается, что добавление до 10 % коры либо 5 % листвы не оказывает сурового воздействия на свойства арболита. Но лучше когда эти примеси отсутствуют.

Часто производства арболитовых блоков, организованы при лесопилках и других деревоперерабатывающих предприятиях. Для них арболит не является профильным направлением. В итоге нерадивые изготовители, для роста рентабельности производства, не считая самой щепы добавляют то, что имеется. Отсюда непредсказуемое качество продукции.

На специализированных предприятиях устанавливают производительные валковые молотилки, откалиброванные под подходящий размер щепы.

На специализированных предприятиях устанавливают производительные валковые молотилки, откалиброванные под подходящий размер щепы.

Для конечного потребителя не имеет огромного значения сорт древесной породы, из которой делается сырье, но технологи должны это учесть для правильной дозы минерализаторов и выбора степени уплотнения. Так, щепа лиственницы просит двойного количества добавок относительно других хвойных пород. Почаще других на создание щепы идут сосна, ель, пореже лиственные породы.

#2. Хим добавки. Древесный наполнитель содержит сахара, которые препятствуют высококачественной адгезии цементного теста с поверхностью частичек дерева.

Для решения этой проблемы используются 2 главные стратегии:

- 1. Высушивание древесного сырья до внедрения в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе хим компонент.

Лучшие результаты достигаются при всеохватывающем подходе к решению задачки. Понижение содержания сахаров и минерализация сырья позволяет решить и другие принципиальные задачки:

- увеличение био стойкости материала;

- понижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач, при производстве арболита могут употребляться последующие составляющие: хлорид кальция (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикат-глыба (ГОСТ 13079–67), сернокислый глинозем (ГОСТ 5155–74), известь (ГОСТ 9179–77).

#3. Вода. Получать арболитовые блоки, свойства которых соответствуют данным, можно, следуя определенному порядку технологических операций. Вода с добавлением минерализаторов готовится заблаговременно. Расход компонент принимается в последующих соотношениях:

| Добавка | CaCl2 | Al2(SO4)3 | Al2(SO4)3+ Ca(OH)2 |

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Щепа засыпается в смеситель принудительного деяния. Обыденные гравитационные бетономешалки не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором перемешивается и умеренно распределяется по поверхности щепы. Смешивание происходит в протяжении 20 секунд. На последующей стадии происходит добавление цемента. Смешивание с цементом продолжается 3 минутки.

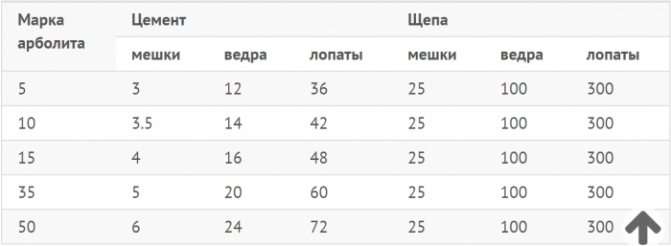

#4.Цемент. Достаточная для внедрения в строительстве крепкость материала достигается только при применении цемента с маркой не ниже 400. Цемент имеет свойство стремительно терять марку при хранении. Даже на выходе с завода цемент нередко не соответствует заявленным чертам. Потому лучше когда, арболитовые блоки, технические свойства которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, делаются из 500-го цемента.

Формование блоков

Формование нужно окончить в течении ближайших 15 минут после смешивания. Зависимо от степени механизации следующих процессов различают последующие методы формования:

- ручное формование без вибрирования;

- ручное формование с вибрированием;

- создание на вибростанке;

- создание на вибростанке с пригрузом.

Механизация процессов позволяет получать более высочайшие по качеству и постоянные по характеристикам арболитовые блоки. При всем этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке используют при кустарном производстве, когда снятию опалубки сразу после формования препятствует очень водянистая смесь раствора. В общем случае формы снимают без выдержки.

Сырые блоки остаются на съемном днище-поддоне либо прямо на полу цеха.

Сырые блоки остаются на съемном днище-поддоне либо прямо на полу цеха.

Арболитовые блоки, состав которых схож, могут получать разные свойства зависимо от метода и степени их уплотнения. Основной целью прессования консистенции в форме не является увеличение ее плотности. Основная задачка – это создание умеренно распределенной по объему структуры из произвольно направленной, на сто процентов укрытой цементным тестом, щепы.

Вибрация при уплотнении применяется очень дозировано. Чрезмерное вибрирование приводит к осаждению цементного теста на деньке формы. Принципиально сохранять его равномерное рассредотачивание по объему с полным укрытием зернышек наполнителя. Даже в арболите высочайшей плотности щепа не плавает в растворе цемента с водой. Цементное тесто работает, как клей, покрывающий зерна наполнителя. Изменяется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Уплотнение блоков делается на значения, достаточные для обоюдной переориентации зернышек наполнителя и роста площади их соприкосновения. Сжатия и деформации самой щепы не происходит. Это обеспечивает сохранение размеров блока после снятия уплотняющего усилия.

Необходимость четкой дозы всех компонент и соблюдения технологии

Точность дозирования компонент регламентируется ГОСТом. Допустимые отличия не могут превосходить нескольких процентов. В критериях недочета воды не происходит гидратация всего объема цемента. Ее излишек нежелателен по нескольким причинам:

- Превышение водоцементного соотношения понижает крепкость.

- Лишная пластичность препятствует выниманию сырого блока из формы конкретно после формования.

- Возрастает время хранения блока на поддоне до первичного схватывания.

Концентрация минерализаторов щепы, идущей в арболит, принципиальна для прочности и долговечности материала. Дозы компонент, приводимые в нормативах, рассчитаны на определенный калибр заполнителя и его влажность на уровне 25 %. Лучшую дозу подбирают опытным методом на базе испытаний готовых образцов.

Для протекания процесса гидратации принципиальна температура раствора воды с минерализаторами. Она не должна быть меньше 15 °С. Для набора нужной температуры в прохладное время года воду подогревают либо выдерживают в отапливаемом помещении. Вероятен также хим нагрев воды при применении в качестве минерализатора CaCl2.

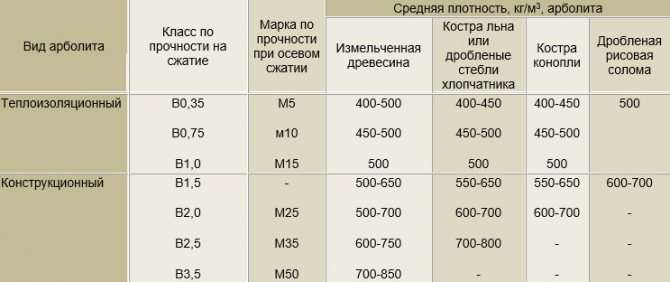

Технические свойства

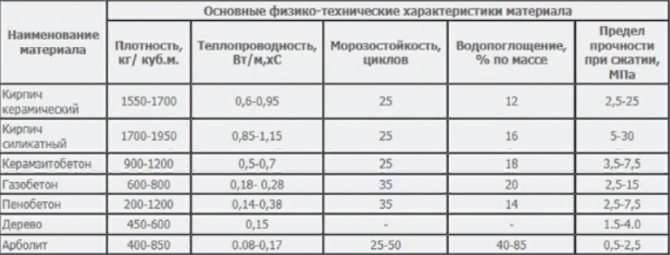

Технические свойства, устанавливаемые ГОСТом — это крепкость на сжатие, плотность, теплопроводимость, морозостойкость, состав изделий.

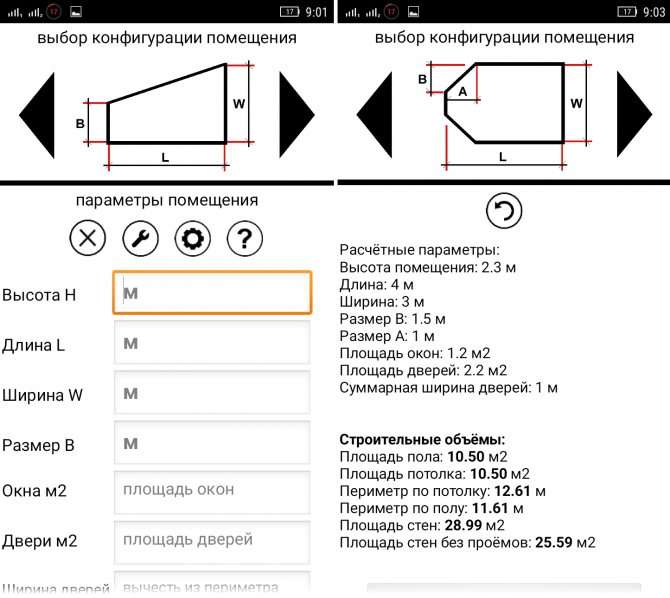

Размеры

Размер блоков устанавливает изготовитель, более нужный покупателем габарит — 500(l)х300(b)х200(h) мм для конструкционных блоков, но в продаже можно повстречать камешки размером 500х250х200 и 500х200х200 мм.

Внимание!

Согласно теплотехническому расчету, при кладке стенок в Столичном регионе нужная толщина стенки из арбоблока D600 — 380 мм.

Вот номенклатура 1-го из src=»https://izbloka.com/wp-content/uploads/2018/03/blok-arbolita-1.jpg» class=»aligncenter» width=»600? height=»199?[/img]

Теплоизоляционные блоки выпускают существенно большего размера — до 6 м длиной, 1,2 м шириной, 0,1 м шириной, это уже панели.

Крупноразмерные блоки и панели армируются сварными сетками либо отдельными стержнями с противокоррозионной обработкой.

Вес

Вес арбоблоков, обычно, не должен превосходить 30 кг, больший вес делает трудности при укладке материала.

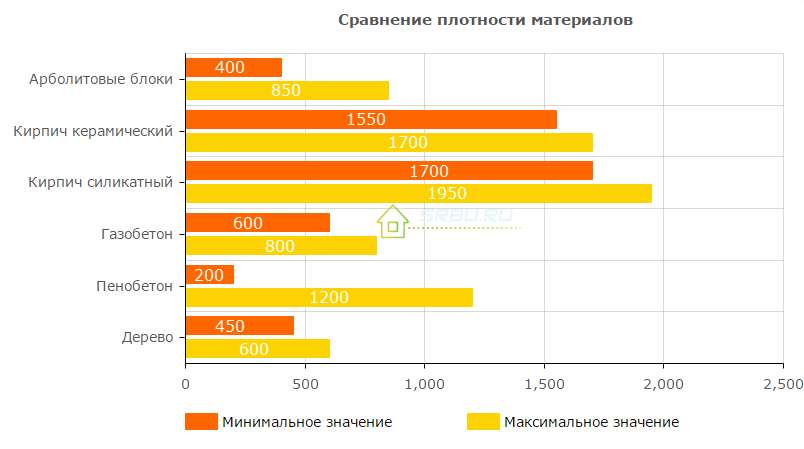

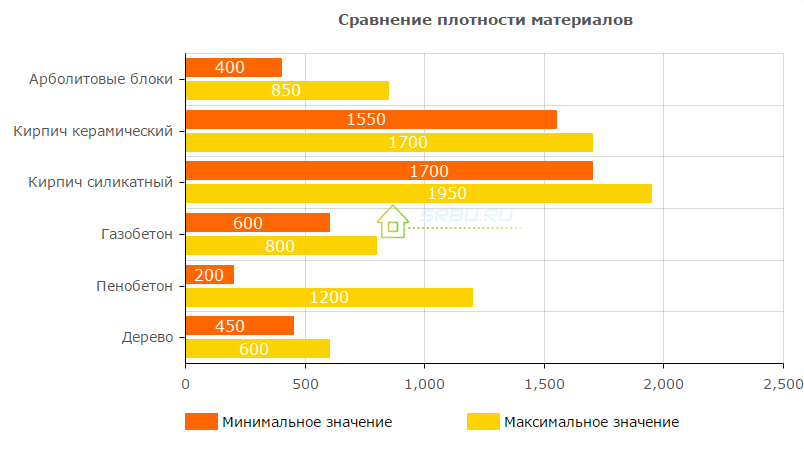

Плотность

Плотность арболита впрямую находится в зависимости от предназначения и от процентного содержания цемента:

- плотность конструкционных каменей — 550…850 кг/м3;

- плотность теплоизоляционных — 300…500 кг/м3.

Состав

Строй блоки из арболита изготавливают из дробленой древесной щепы размером 25х10х5 мм, при этом этот размер был определен опытным методом, цемента с нижней маркой М300 для теплоизоляционных изделий и М 400 для конструкционных, воды и добавок, при этом количество компонент в консистенции строго регламентировано:

- Древесная щепа составляет до 90% от объема изделий, допускается добавлять до 5% хвои и до 10% коры.

- Цемент — количество связывающего находится в зависимости от марки и предназначения изделия — чем больше в консистенции цемента, тем он тяжелее, прочнее и ужаснее его теплотехническая черта.

- Вода — должна быть очищена от примесей, на самом деле нередко используют водопроводную, из скважин либо открытых источников.

- Добавки — для нейтрализации сахаров, которые вызывают тление древесной породы при высочайшей влажности и температуре, в смесь добавляют хлорид кальция, жидкое стекло, сернокислый глинозем либо известь в количестве 3-5% от объема цемента.

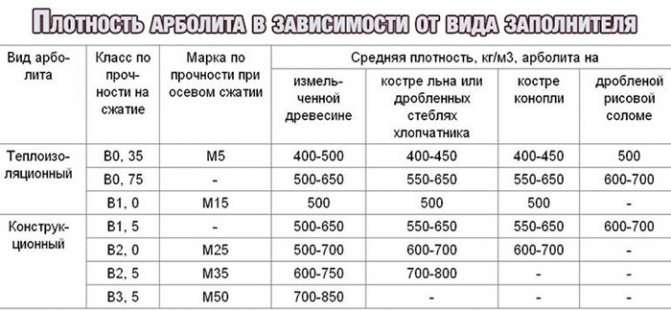

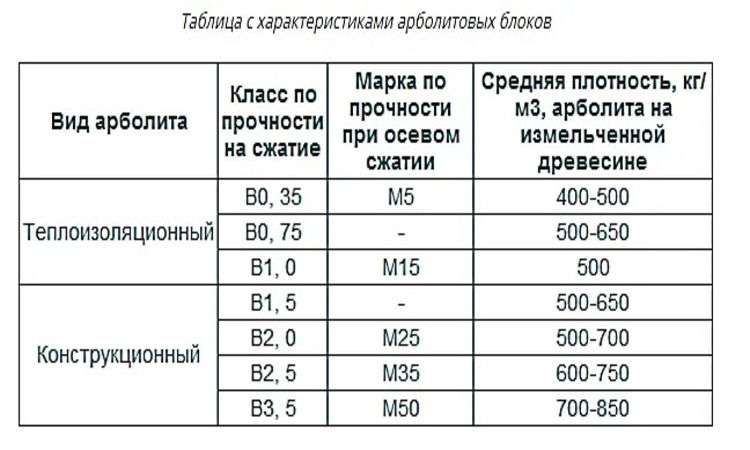

Плотность арболита

По предназначению материал условно делят на 2 типа:

- теплоизоляционный;

- конструкционный.

Определяющим фактором является плотность изделия. Считается, что блоки с плотностью до 500 кг/м3 не подходят для использования в составе несущих конструкций. Но они могут применяться для термоизоляции при строительстве внешних стенок в строениях, где нагрузка от кровли либо перекрытий воспринимается колонами либо другими элементами.

Обычными для конструкционных блоков являются значения плотности из интервала от 550 до 700 кг/м3. Но можно приобрести изделия и с плотностью до 850 кг/м3. Очень высочайшие величины указывают на неплохую несущую способность частей, но уступают более легким в теплоизоляционных качествах. Плотность материала замеряется при установившейся массе, когда блок прекращает терять воду.

Стенки из литого арболита могут иметь плотность порядка 300 кг/м3, но по несущей возможности не уступают сложенным из камешков с плотностью 550 кг/м3.

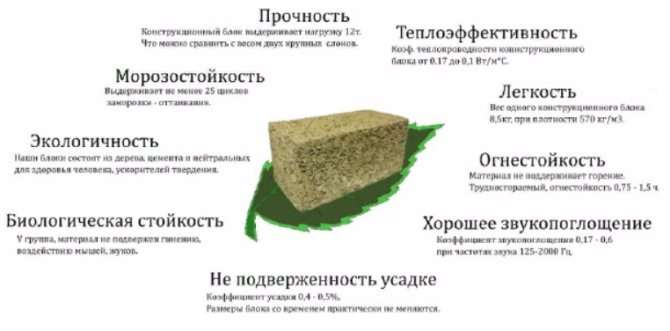

Плюсы

Арболитовые блоки соединяют внутри себя плюсы начальных составляющих: они высокопрочны, как цемент и аккумулируют тепло, как дерево:

- Крепкость. Камешки из древобетона класса В 2,5…3,5 владеют достаточной прочностью для строительства несущих конструкций построек высотой 2-3 этажа.

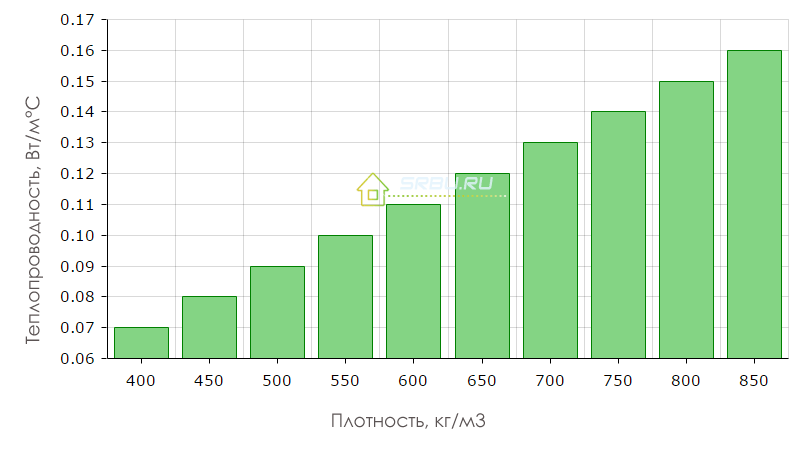

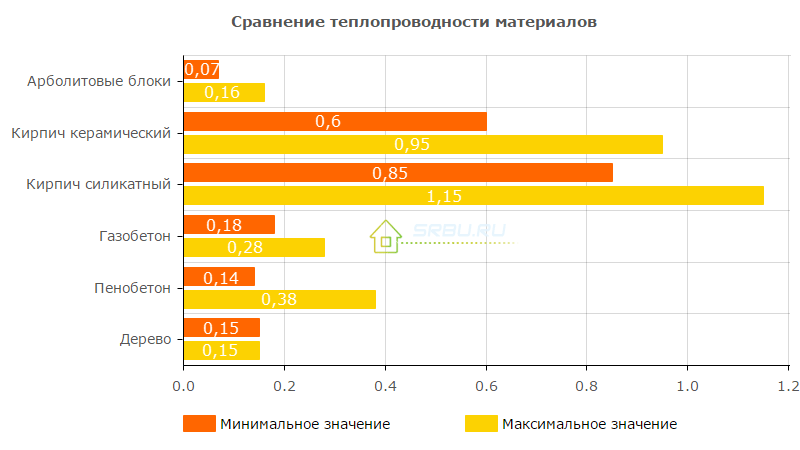

- Теплопроводимость. Арбоблоки конструкционные имеют коэффициент теплопроводимости от 0,105 до 0,17 Вт/м?°С, теплоизоляционные — от 0,07 до 0,095, что позволяет отнести их к группе действенных строй материалов.

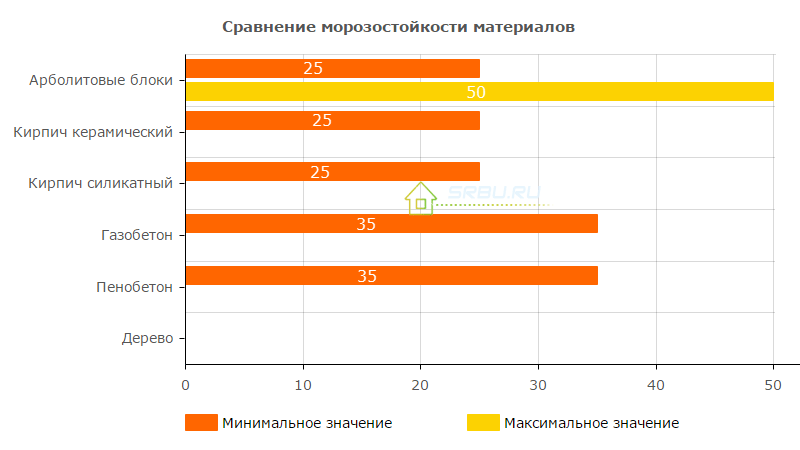

- Морозостойкость. Морозостойкость соответствует нормативным требованиям к материалам для внешних ограждающих конструкций (F 50).

- Огнестойкость. По группе горючести арбоблоки относятся к трудногорючим материалам — Г1, они выдерживают под действием открытого пламени 1,5 часа без конфигурации геометрии.

- Биостойкость. Материал не поражает гнилость, плесень, к нему не проявляют энтузиазма мыши, благодаря наличию в составе огромного количества древесной породы стенки из древобетона дышат, создавая в доме комфортабельный локальный климат.

- Малый вес. Низкая плотность материала уменьшает потребность в подъемно-транспортном оборудовании, понижает издержки на транспортировку, позволяет использовать при строительстве мелкозаглубленные фундаменты облегченного типа — свайно-винтовые, столбчатые, шведскую плиту.

- Экологичность. В составе арболита нет брутальных либо вредных веществ, они экологически неопасны и не оказывают негативного воздействия на здоровье людей.

- Долговечность. Строения, сложенные из арбоблоков, стоят более 50 лет.

- Экономичность. При производстве древобетона употребляются отходы деловой древесной породы, процесс производства блоков не просит огромных издержек электроэнергии, благодаря этому понижается цена изделий.

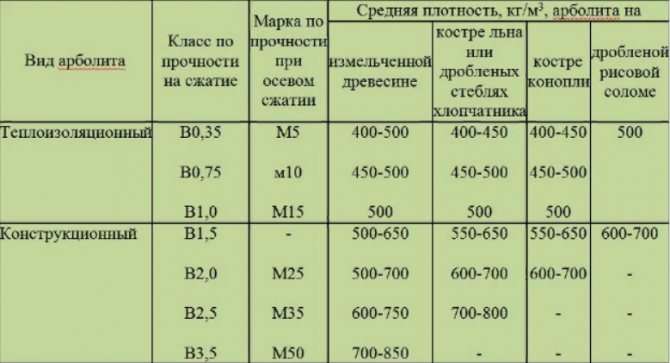

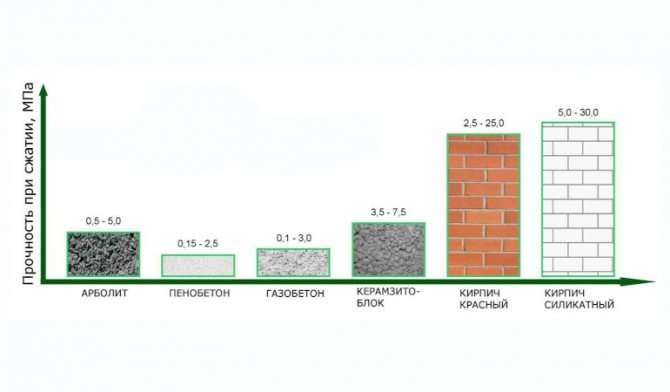

Крепкость арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может присваиваться марка и класс по прочности на сжатие. В общем случае они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В 1,0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В 2,0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае изделий из томного бетона, марка является средней величиной по результатам испытаний партии образцов. Класс охарактеризовывает гарантированную крепкость, 95 % образцов должны соответствовать по классности.

Для реальных испытаний с неплохой подборкой зависимость меж маркой и классом через переводные коэффициенты не является корректной. В данном случае разрыв меж маркой и классом может поведать о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В российскей практике производства арболитовых блоков это учитывается при помощи коэффициентов варианты. Для изделий 1-ой категории свойства допускается значение 18 %, для высшей – 15 %.

В кладке из кирпича маленький размер изделий делает понятие классности глупым. При покупке больших кладочных камешков, каковыми и являются арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стенок одноэтажных построек высотой до 3 м допускается использовать блоки класса от B 1.0. Для более больших стенок необходимы элементы класса от B 1.5. Для 2-х — 3-х этажных строений используют блоки классов B 2.0 и B 2.5.

Крепкость арболита на сжатие типична для ячеистых бетонов. Принципиальным различием является крепкость блоков на извив, которая составляет от 0,7 до 1,0 МПа. Модуль упругости частей может доходить до 2300 МПа. Такие величины делают арболит особым посреди ячеистых бетонов. Если для пенобетона и газобетона велика возможность трещинообразования, то для арболита такая неувязка не стоит.

Плюсы и минусы блоков из арболита

Главные достоинства приводятся в комплексе черт материала:

- Главный плюс – это термоизоляция. Наилучшая посреди материалов этого ряда. По сохранению тепла превосходит керамзитобетон – в 3 раза, пеноблок – в 2 раза, кирпич – в 5 раз. Что же это все-таки за материал, арболит, гласит факт внедрения его при строительстве построек на станции «Молодёжная» в Антарктиде.

- Крепкость, упругость и долговечность. По показателям прочности на сжатие, извив и модуля упругости, арболитовые блоки относятся к наилучшим представителям строй материалов в собственной области внедрения. Они фактически не дают усадки, не образуются трещинкы, выдерживают огромные нагрузки, не страшатся повреждений. Долговечность строения из арболитовых блоков более 50 лет. По техническим чертам арболит рекомендован для строительства в сейсмоопасных регионах.

- Звукопоглощение арболита 0,17-0,6 ед. Это обеспечивает звукоизоляцию помещения как от внешних шумов, так и от внутренних.

- Пожаробезопасный материал. Не поддерживает горение (Г1), трудновоспламеняемый (В1), малодымообразующий (Д1), малотоксичный (Т1).

- Маленький вес. 1 куб. м блоков из арболита (26,5 штук) весит 638 кг, 1 куб. м кирпича (512 штук) – 1766 кг. Это даёт экономию на цены фундамента, понижает текущие расходы, ускоряет строительство.

- С материалом просто работать – резать, рубить, пилить, забивать гвозди и завинчивать шурупы.

- Экологичность. Изготавливают из натуральных материалов. Слагающие арболита препятствуют развитию гнилости, плесени и грибка. V группа биостойкости. Важен комфортабельный локальный климат снутри дома. Арболит это обеспечивает собственной паропроницаемостью.

- Морозостоек. 25-50 циклов замерзания и оттаивания. Оштукатуривание внешних поверхностей защитит от прямого попадания воды, сохранит показатель теплопроводимости, прирастит срок службы.

Недочеты арболита, противопоказания к применению, методы борьбы с ними.

- Основная неувязка – влагопоглощение от 40 до 80%. Это уменьшает теплоизоляцию и морозостойкость. Решение – защита стенок: штукатурка (толщина внешней более 20 мм, внутренней 15 мм), вентилируемые фасады, облицовка кирпичом, панелями и другими материалами. Для сохранения паропроницаемости дома, рекомендовано использовать такие же «дышащие» материалы.

- Точность геометрии изделий уступает кирпичу, газо- и пеноблокам. Допускаются отличия от габаритных размеров в границах 5 мм. Это приводит к местному повышению толщины кладочного раствора. Обеспечить точность габаритов блоков поможет дополнительное фрезерование.

- Противопоказаны воздействия брутальных газов и влажность снутри помещения выше 75%. Это сузивает область внедрения. Нейтрализуется хим добавками и обработкой поверхности.

Нельзя считать недочетом арболита богатство на рынке стройматериалов схожих товаров «гаражного» производства с неведомым составом и эксплуатационными свойствами, габаритные размеры с отклонениями до 1,5-2 см от данных. При промышленном производстве с выполнением всех требований характеристики свойства арболитовых блоков соответствуют нормативам.

Теплопроводимость арболита

Теплопроводимость для арболита является одним из главных характеристик.

Она вырастает с повышением его плотности в последующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стенки таковой толщины возводятся изредка. На практике для стенок жилых домов блоки 500?300?200 мм кладут плашмя в один ряд. Вкупе с внутренней и внешней отделкой этого достаточно для поддержания комфортабельной температуры в помещениях без возникновения заморочек с выпадением конденсата.

Доп термоизоляция нередко производится при помощи теплых штукатурных систем шириной 1,5-2 см с добавкой перлита. Для не отапливаемых либо временами отапливаемых помещений (бани) часто используют кладку блоков на ребро.

Изготовка арболита

Формование блоков производят максимум за 15 минут. Процесс быть может ручным (с виброванием, без него) либо механическим — на вибростанке, с прессом либо без пригруза. Последний, механический метод позволяет получить качественные блоки арболита с безупречными размерами, плотностью и неплохой геометрией. При кустарном производстве используют выдерживание в опалубке.

Прессование в данном случае нужно не для уплотнения. Цель этой операции — наилучшее рассредотачивание цемента меж щепой, повышение площади их соприкосновения. Вибрацию используют строго дозированно. В неприятном случае большая часть цементного теста может осесть на дно формы, а это не дозволит получить высококачественный продукт с равномерным рассредотачиванием раствора.

Требование к производству

Есть некие особенности у процесса производства арболита. К ним относится:

- Точность дозы всех компонент. Вероятные отличия могут составлять только 2-3%, но менее.

- Безупречное количество воды. Если ее будет не достаточно, то бетонный раствор не получится, потому что не произойдет реакции цемента с водой. Излишек воды понижает крепкость, продлевает срок, нужный для ее набора.

- Набор хим добавок. Он находится в зависимости от многих причин. К примеру, для щепы из лиственницы, в отличие от других хвойных пород, нужно их двойное количество. На объем добавок точно так же оказывает влияние размер наполнителя, влажность.

- Определенная температура воды для растворения в ней минерализаторов. Минимум — +15°. Чтоб обеспечить это условие, жидкость заблаговременно подогревают. Другой вероятный выход — внедрение в роли минерализатора «горячего лекарства» — хлорида кальция — CaCl2.

Соотношение всех компонент, их лучшую дозу находят опытным методом, производя бессчетные тесты готовых образцов. В данном случае, как и всегда, преимущество на стороне суровых изготовителей. Блоки арболита, изготовленные кустарным методом, напротив, могут стать для будущих строителей очень противным «котом в мешке».

Виды арболита

Материал делится на 2 главных вида: конструкционный и теплоизоляционный. 1-ый предназначается для возведения несущих поверхностей, он имеет достаточную плотность — от 500 до 850 кг/м3 (по неким данным — до 1200 кг/м?). 2-ой арболит используют исключительно в роли теплоизоляционного материала. Его плотность — 400-500 кг/м3.

Существует 3-ий, промежный вариант — конструкционно-теплоизоляционный арболит (450-600 кг/м3). Его можно использовать в любом качестве: для сооружения серьезных стенок, также для строительства перегородок.

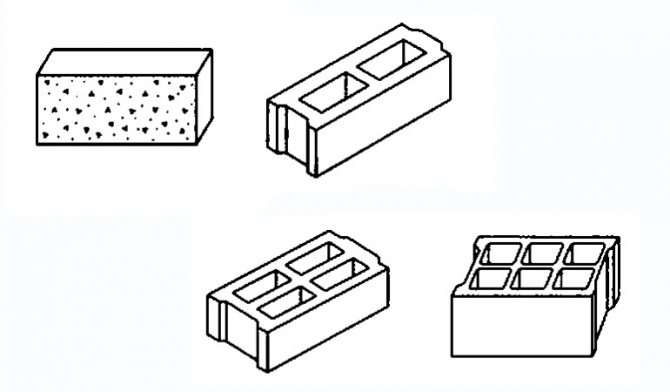

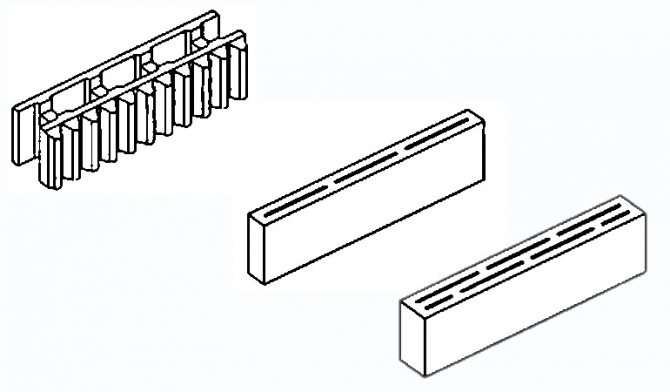

Есть 3 формы арболита — плиты, блоки, цельный арболит.

- Плиты (панели) — продукция, отличающаяся большей длиной, шириной, но наименьшей шириной.

- Блоки — обычный материал для кладки стенок (200х300х500 мм). Есть изделия, имеющие U-образный профиль, они созданы для перемычек над дверными, оконными просветами.

- Цельный деревобетон (моноарболит) — самая доступная продукция, не очень крепкая. Чтоб убрать недочет, стенки усиливают слоями томного бетона.

Последний вариант в личном строительстве достаточно популярен. Секрет фуррора — отсутствие мостков холода. Но заливка моноарболита — операция трудозатратная, очень недешевая, потому что просит высококачественного раствора (цемент плюс известь), также супернадежной опалубки.

Влагопоглощение арболита

В свойствах арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они нацелены относительно друг дружку случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает через него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося снутри блока воздуха. Если блок вынуть из воды, вода вытекает, а цементный камень стремительно сохнет.

Арболитовые блоки находящиеся в естественной среде, к примеру в стенке дома, практически не копят внутри себя воду из окружающего воздуха. Это получается благодаря очень низкой сорбционной влажности материала, т. к. минерализованные щепа и цемент являются негигроскопичными и слабо смачивающимися материалами. Конкретно это стало предпосылкой известности использования материала для строительства бань.

Если поливать ничем не закрытую стенку из арболита с наружной стороны водой, есть возможность узреть ее и снутри. Потому материал не используют без фасадной отделки. Для арболита советуют отделку штукатурными смесями либо устройство подвесных фасадных систем.

Арболит – что же все-таки это такое

Технические свойства арболитовых блоков (арболит) — характеристики, виды, состав

Арболит либо древобетон (arbre — дерево) – это строительный (стеновой) материал, который относится к классу легких бетонов. Состоит на 80% из органического заполнителя (щепа – размельченная древесная порода), вяжущих компонент (цемент) и хим добавок (сульфат алюминия, нитрат и хлорид кальция).

Технические свойства арболитовых блоков (арболит) — характеристики, виды, состав

Арболит либо древобетон (arbre — дерево) – это строительный (стеновой) материал, который относится к классу легких бетонов. Состоит на 80% из органического заполнителя (щепа – размельченная древесная порода), вяжущих компонент (цемент) и хим добавок (сульфат алюминия, нитрат и хлорид кальция).

Арболит употребляется для возведения стенок и перегородок в личном низкоэтажном строительстве. Арболитовые изделия могут быть в виде блоков, панелей, плит покрытия (для утепления кровли и пола), перекрытия (усиливаются железобетонной конструкцией), также монолита (арболитовый раствор для мнолитного строительства).

Существует разновидность арболита – костробетон (наполнитель – конопляная костра).

Морозостойкость

Постепенное разрушение изделий при замораживании и размораживании происходит в итоге расширения замерзающей в пустотах воды. Чем больше воды в них содержится, тем меньше циклов замораживания — размораживания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение дает арболиту неплохую стойкость к вымерзанию. Малое значение составляет F25 и доходит до F50. Защита арболита от прямого воздействия воды, позволяет повысить реальную морозостойкость материала в конструкции. Не считая этого есть реальные примеры эксплуатации построек из арболита в протяжении 7 — 10 лет без повреждений для стенок. При этом идет речь о стенках, которые ни чем же не защищены от воздействия наружных причин среды.

Стандартные размеры

Согласно эталонам арболитовые блоки выпускаются последующих типоразмеров:

- 500х200х250 мм;

- 500х300х250 мм;

- 500х400х250 мм.

При строительстве несущих стенок в большинстве случаев употребляются блоки 250х300х500 мм. Очень допустимая этажность построек, построенных из арболитовых блоков данного типоразмера, составляет менее 3-х этажей. При таковой высоте они полностью могут выдержать и плиты перекрытий. В одном кубическом метре содержится 26,6 блоков 500х300х250 мм. Для этих же целей можно использовать и типоразмер 500х200х300 мм (в одном куб м — 33,3 шт.).

Если планируется выстроить дом не выше 2-ух этажей, используют конструкционные блоки с размерами 500х250х200 мм (в одном куб м — 40 шт.). Из них же обычно строят бани, гаражи и другие хозяйственные постройки.

Для строительства межкомнатных перегородок годятся арболитовые блоки 500х250х150 мм (в одном куб м — 53 шт.). Они также применимы для утепления гаражей, хозяйственных строений и бань.

При перевозке один автомобиль способен перевезти от 33 до 34 кубометров арболита. Один куб блоков в среднем стоит 4300 рублей.

Усадка материала

Считается, что арболит совсем не подвержен усадке. Но маленькие усадочные процессы в 1-ые месяцы все таки находятся. В главном они прекращаются еще на шаге созревания блока на производстве. Некритичное уменьшение размеров блока (на 0,4 — 0,8 %) может быть уже после укладки блоков в конструкцию.

Некое сокращение высоты блоков может происходить и под весом вышележащих частей, перекрытий и конструкций кровли. Для предотвращения заморочек с отделкой не рекомендуется делать штукатурные работы в 1-ые 4 месяца после окончания главного комплекса работ.

Борьба плюсов с минусами

Чем сильны (жутки) арболитовые блоки: недочеты либо плюсы одолеют в сражении? Кажется, что для тех, кто безустанно рекламирует этот материал, минусов у него не существует. Но так ли это? Как обычно, исследование сильных сторон и перечня ложек дегтя начинается с плюсов.

Весомы ли достоинства?

Арболитным блокам приписывают много плюсов, если ассоциировать их с другими стройматериалами. 1-ый плюс — возможность возведения построек в несколько этажей (до 3-х). Еще в этот перечень заходит:

- Экологичность. В производстве употребляются только натуральное сырье.

- Маленький вес деревобетона, очень облегчающий сам процесс строительства.

- Высочайший уровень пожаростойкости, невзирая на присутствие в составе древесной породы.

- Легкая обработка арболита хоть какими режущими инструментами, простота работы даже для непрофессионалов.

- Не плохая паропроницаемость, позволяющая зданиям дышать «полной грудью», обеспечивать жильцам безупречный локальный климат.

- Достаточно высочайший (IV) класс биостойкости, гарантирующий отсутствие опасности со стороны всесущей плесени.

- Высочайший уровень шумоизоляции, такие же теплоизоляционные свойства. Равных этому материалу найдется мало.

- Не плохая устойчивость к усадке (0,4-0,8%), способность противостоять сейсмической активности.

- Относительно маленькая стоимость блоков, если не ассоциировать их с достаточно дешевенькими конкурентами — с газо- либо пенобетоном.

Самое огромное достоинство всех видов легкого бетона — возможность сконструировать для строения дешевый (не цельный) фундамент. К плюсам конкретно арболита можно отнести крепкость на извив, способность вернуть первоначальную форму после деформации. Она дает возможность беспроблемной транспортировки, монтажа стройматериала и эксплуатации дома. Многих подкупает легкость вкручивания шурупов, вбивания гвоздиков.

Жутки ли недочеты?

О них обычно замалчивают, потому кропотливо восполнить пробел просто нужно. К минусам деревобетона относится:

- Неравнодушие к влаге. Огромное содержание в блоках отходов деревообрабатывающей индустрии делает арболит практически таким же уязвимым, как его натуральный конкурент. Завышенная влажность становится для него первой опасностью. Потому оштукатуривание стенок непременно. Более принципиально накрепко защитить деревобетон, устроив доброкачественную гидроизоляцию фундамента, кровли. Строительство стенок в дождливую погоду запрещено.

- Морозостойкость. В этой номинации арболитовые блоки тоже находятся в перечне аутсайдеров, потому в регионах с жестоким климатом материал для строительства непригоден. Морозостойкость его — от 25 до 50 циклов, что при чертовском показателе водопоглощения (до 80%) очень понижает эксплуатационные свойства построенного дома. Но защита стенок уберет данный недочет.

- Высочайший риск приобрести материал, сделанный с нарушениями технологии, с неверными пропорциями ингредиентов. Этот минус относится ко всем стройматериалам, изготовка которых может быть фактически в сарае. Кустарное создание и экономия на всем время от времени становятся синонимами, потому принципиально серьезно подходить к выбору продукции, его поверхность — некорректность геометрии. Если ассоциировать с легкими «коллегами» — газо- либо пенобетонами. Этот недочет обоснован особенностью сырья. Отличия в размерах больше на тех производствах, где высока толика ручного труда. Чтоб нивелировать разницу в размерах, швы меж блоками наращивают до 10-15 мм. Такое решение приводит к понижению скорости, перерасходу материалов, вымерзанию кладки.

- Широкий набор арболитных блоков «гаражно-сарайной промышленности». Свойства таких камешков неопознаны даже производителям. Почему некие люди получают эти изделия, осознать нетрудно: не во всех регионах есть возможность «напасть» на доброкачественную фабричную продукцию. Кустарные условия априори не дают способности сделать материалы высочайшего свойства.

- Любовь мышей. Можно сказать, что такую «страсть» бессчетные полчища вредителей питают ко многим строительным материалам: им просто необходимо стачивать повсевременно растущие зубы. Это не недочет древесной породы либо различных видов легких бетонов, это «прелесть» жизни вдалеке от цивилизации. Биться с мышами либо другой живностью можно при помощи покупных устройств-отпугивателей. Облицовка стенок с сетью — другой вариант.

- Неотклонимая композиция арболитовой кладки с «дышащими» вариациями отделки. Кандидатура — устройство вентилируемого фасада.

Чем все-таки в конечном итоге завершилась борьба? Кажется, что плюсов больше, чем недочетов. К тому же даже самые суровые ложки дегтя можно «вычерпать» — сравнимо просто убрать их надежной защитой возведенных стенок. Потому самое принципиальное для будущих хозяев дома — покупка реального арболита, потому что только фабричная продукция быть может гарантом свойства.

Недочеты арболитовых блоков

Вроде бы ни был неплох арболит, недочеты материала все таки стоит знать и учесть.

Поколебать решимость застройщика способны несколько непонятных моментов:

— 1. Богатство на рынке блоков «гаражного» свойства.

Их крепкость, сопротивление теплопередаче неизвестны даже изготовителю. Имеются трудности с приобретением промышленного арболита в регионах. Выше мы писали про важнейшие моменты производства арболитовых блоков. Как вы осознаете выполнить определенные задачки в кустарных критериях просто не может быть.

— 2. Недостающая точность геометрии.

Точность геометрии арболитовых блоков уступает такой у других легкобетонных кладочных камешков (пенобетона, газобетона). В особенности это типично для производств с большой толикой ручного труда. Отличия в размерах и обоюдном расположении поверхностей принуждают наращивать толщину швов до 10 — 15 мм. А это тянет вымерзание кладки по швам, перерасход материала и понижение скорости кладочных работ.

Изготовители советуют использовать для кладки теплые перлитовые смеси, но их изготовление обходится дороже. В ближайшее время для улучшения геометрии блоков начинают использовать фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия воды.

Ничем не защищенная кладка в теории быть может проницаемой для огромных напоров ветра, но реального доказательства такового явления не получено. Нанесение на поверхность штукатурных покрытий решает проблемы с проницаемостью.

— 4. Высочайшая цена арболитовых блоков.

Это связано с недостающими автоматизацией производственных процессов, степенью проработки технологии и умеренными объемами производства. В конечном итоге себестоимость пенобетонных и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе материалов отделки.

Для правильной эксплуатации принципиально соединять с арболитовой кладкой только «дышащие» варианты отделки.

Арболитовые блоки: стоимость зависимо от сферы внедрения

На цена рассматриваемой продукции оказывает влияние также то, зачем она употребляется, также конфигурация раздельно взятого изделия.

На заметку! Покупайте арболитовые блоки, на поверхности которых нет белоснежного налёта. Это является свидетельством прибавления клея, что по технологии не допускается.

Схема арболитовых блоков, созданных для утепления стеновых конструкций.

Схема арболитовых блоков, созданных для утепления стеновых конструкций.

Разглядим данные по маркам изделий из деревобетона с показателем 600-650 кг/м?. Присутствующие в таблице характеристики – приблизительные, так как в различных регионах страны они могут отличаться.

Цена различных типов блоков и их свойства:

| Тип | Стоимость за 1 кубометр, руб. | Кол-во штук в 1 кубе | Ориентировочный вес шт/кг | Размеры, мм |

| Блок U-образного вида для с выемкой для армпояса либо оконных перемычек | 4900 (148,48 за 1 шт.) | 33 | 12 | 500?200?300 |

| Перегородочный | 5100 | 53,3 | 11,5 | 150?250?500 |

| 5000 | 40 | 15 | 200?250?500 | |

| Стеновой | 4300 | 26,6 | 22,5 | 300?250?500 |

| 4200 | 20 | 30 | 400?250?500 |

Состав

В состав арболитовых блоков могут заходить последующие составляющие:

- Вяжущие добавки минерального происхождения. Главным вяжущим средством при производстве деревобетона сложит портландцемент. При выборе портландцемента предпочтение рекомендуется дать марке 400 и выше, так конкретно они больше всех подходят для этой цели. Для того чтоб найти расход портландцемента, необходимо показатель требуемой марки арболита помножить на число 17. В итоге можно выяснить, сколько кг портландцемента будет нужно для производства арболита объемом в 1 м.

- Заполнители. Роль наполнителей при производстве арболита делают органические добавки растительного происхождения. Но главным недочетом этих наполнителей является наличие сахаров, которые в предстоящем понижают качество блоков. Чтоб убрать сахара с наполнителей, нужно обработать их известковым веществом. При всем этом на один кубический метр заполнителя необходимо взять чуток больше 2 кг извести и 200 л. воды. Все это следует бросить на 4 денька, перемешивая 2-3 раза в течение день. Есть два вида наполнителей:Отходы деревообработки.В эту группу входят опилки и стружки ели, сосны, пихты, березы, осины. Ни при каких обстоятельствах нельзя использовать большие древесные частички, потому что в предстоящем они нарушат целостность материала. Также спецы не советуют использовать стружки лиственницы.

- Отходы льнообработки. Эту группу приемущественно составляют костра льна. Стоит выбрать тот материал, который имеет игловатую форму, так в данном случае обеспечивается большая крепкость материала.

- Хим добавки. Главными хим добавками являются сернокислый алюминий, хлористый кальций и известь. Хим добавки необходимо использовать непременно.

Источник: vsamodelino.ru

Возможно интересно:

Смотрите также: